王國棟

我們現在所處的時(shí)代是數字時(shí)代,數據是當今時(shí)代的核心資源。就像農業(yè)時(shí)代的土地、工業(yè)時(shí)代的能源一樣,數據已成為數據時(shí)代全球新一輪產(chǎn)業(yè)競爭的制高點(diǎn)、改變國際競爭格局的新變量。隨著(zhù)數字時(shí)代的來(lái)臨,人們認識客觀(guān)世界的方法論也發(fā)生了重大改變。由過(guò)去的“理論推理”“實(shí)驗驗證(試錯法)”“模擬擇優(yōu)”發(fā)展為數字時(shí)代的“海量數據+數據分析”的新方法。在這一階段,人們依賴(lài)于海量數據的獲得,計算、存儲資源的低成本和高效利用,實(shí)現數據驅動(dòng)價(jià)值創(chuàng )造,高效率、低成本地解決了各領(lǐng)域、各行業(yè)的難題,實(shí)現了人類(lèi)認識領(lǐng)域的巨大跨越。

鋼鐵行業(yè)的發(fā)展依靠重型裝備制造業(yè)、信息行業(yè)提供的裝備與技術(shù)的支撐。在共同面臨數字化轉型宏偉任務(wù)的今天,三個(gè)行業(yè)必須協(xié)同創(chuàng )新、融合發(fā)展,將數字技術(shù)與鋼鐵行業(yè)與裝備制造業(yè)深度融合,充分發(fā)揮鋼鐵工業(yè)海量數據和豐富應用場(chǎng)景優(yōu)勢以及數據分析的放大、倍增、疊加作用,賦能鋼鐵行業(yè)和裝備制造業(yè)轉型升級,共同打造出鋼鐵行業(yè)、重型裝備制造業(yè)的數字化新天地。

面對這種形勢,國內外冶金裝備制造廠(chǎng)家和鋼鐵行業(yè)的設計部門(mén),已經(jīng)提出了全面貫通“數字化設計—數字化制造—數字化交付—數字化運維—全生命周期數字化管理”的冶金裝備數字化轉型的思想。在設計階段,他們通過(guò)建立“冶金裝備+被加工物料”的數字孿生,模擬冶金加工生產(chǎn)過(guò)程,設計、建造數字化冶金與加工裝備,并在用戶(hù)廠(chǎng)進(jìn)行安裝、調試及投產(chǎn)。

這些設備以及安裝于設備上的傳感器與執行機構,在生產(chǎn)廠(chǎng)的工業(yè)互聯(lián)網(wǎng)的架構下投產(chǎn)運行,并在服役的全生命周期內進(jìn)行數字化、智能化的生產(chǎn)活動(dòng)。為了生產(chǎn)最優(yōu)產(chǎn)品,還需對設備進(jìn)行嚴格的管理,實(shí)現智能化的預測性的診斷、檢查、維護、保養和維修,防患于未然,保證設備無(wú)故障地安全運轉。因此,設備上配備包括多維感知的傳感系統在內的感知系統。這些傳感器分為兩類(lèi),一類(lèi)傳感器用于采集設備生產(chǎn)過(guò)程中的大數據,并將這些信息傳送到設備邊緣處的數字孿生分析系統,經(jīng)過(guò)數字孿生系統的數據分析、精準決策,再反饋到生產(chǎn)過(guò)程中去,形成閉環(huán)賦能,驅動(dòng)基礎自動(dòng)化系統的執行機構完成相關(guān)的控制任務(wù)。另一類(lèi)傳感器用于測量設備的服役信息,提供給設備的運維系統,進(jìn)行設備可靠性分析、設備狀況預測與故障診斷以及必要的預維修等工作,使設備始終處于健康、正常的狀態(tài),精準、安全地完成生產(chǎn)任務(wù)。這樣一來(lái),鋼鐵生產(chǎn)過(guò)程將由響應制造向預測制造轉變,由事后處置向事前預防預判轉變,由自動(dòng)化向數字化、智能化轉變。

這些裝備在冶金廠(chǎng)工業(yè)互聯(lián)網(wǎng)大平臺的管理下,建立起更高效的企業(yè)運營(yíng)與管理模式。位于邊緣處的數字孿生發(fā)揮其自學(xué)習、自適應的能力,不斷依據實(shí)時(shí)大數據所反映出的客觀(guān)條件變化對自身進(jìn)行修正。數字孿生與生產(chǎn)線(xiàn)上的物理裝備相互映射,反饋循環(huán),指揮基礎自動(dòng)化系統的執行機構進(jìn)行各種高保真度的控制操作,精準地實(shí)現自動(dòng)化系統的各種功能,賦能鋼鐵生產(chǎn)過(guò)程。

但是,上述基礎自動(dòng)化操作指令的執行需要生產(chǎn)、設備、能源、物流、安防等方面高效率的綜合調度、管理作為支撐和保證。因此,工業(yè)互聯(lián)網(wǎng)大平臺在云中設置了資源配置與管理平臺,完成機械裝備在內的各類(lèi)資源的調度分配。這個(gè)機械裝備的資源配置與管理平臺“拉得動(dòng)”“轉得穩”“打得準”,可以始終如一,一絲不茍地精準工作,滿(mǎn)足基礎自動(dòng)化系統的需求,及時(shí)、準確、保質(zhì)、保量地完成規定的生產(chǎn)操作任務(wù)。同時(shí),這個(gè)機械裝備的資源配置和管理平臺利用大數據和“冶金裝備+被加工物料”的數字孿生,對冶金和加工裝備進(jìn)行各種負荷狀態(tài)、變形與力學(xué)參數、溫度條件、損傷和腐蝕磨損情況進(jìn)行強度、疲勞、損傷等方面分析和可靠性驗證,保證設備的安全、穩定、可靠運行;對重要的變化趨勢,能夠進(jìn)行分析、診斷,確定原因,進(jìn)行相應的操作指導,必要時(shí)發(fā)出預警,或安排預維修。對于各類(lèi)產(chǎn)品出現的損傷缺陷,若分析認為涉及設備方面的問(wèn)題,也要及時(shí)警告,及時(shí)處理。應用這套系統的AR、VR等虛擬化技術(shù)可以進(jìn)行產(chǎn)線(xiàn)的虛擬操作、設備虛擬裝配、智能點(diǎn)檢,浸入式培訓、應急事件演練等培訓工作,將增強生產(chǎn)廠(chǎng)員工對智能化、數字化的理解和應用能力,強化設備的數字化管理,提高可靠、精準運維的水平。

由于需求的倒逼和牽引,冶金裝備的數字化轉型目前在冶金企業(yè)已經(jīng)引起了足夠的重視和關(guān)切。工業(yè)和信息化部發(fā)布的《“十四五”信息化和工業(yè)化深度融合發(fā)展規劃》文件中,針對鋼鐵行業(yè)的重點(diǎn)和難點(diǎn),明確指出:“鋼鐵行業(yè)數字化轉型重點(diǎn)是聚焦設備維護低效化、生產(chǎn)過(guò)程黑箱化、下游需求碎片化、環(huán)保壓力加劇化等痛點(diǎn),以工藝優(yōu)化為切入點(diǎn),加速向設備運維智能化、生產(chǎn)工藝透明化、供應鏈協(xié)同全局化、環(huán)保管理清潔化等方向數字化轉型?!痹S多企業(yè)正在建設工業(yè)互聯(lián)網(wǎng)大數據平臺和設備管理與運維系統,他們明確提出“建設鋼鐵工業(yè)智慧大腦”。與冶金相關(guān)的設計、研究單位和高校也開(kāi)展了不同程度的研究工作,已經(jīng)在一些方面取得進(jìn)展,甚至突破。當前一項重要的工作是按照工信部的文件,“開(kāi)展兩化融合度、兩化融合管理體系、數字化轉型、工業(yè)互聯(lián)網(wǎng)、信息物理系統(CPS)、數字孿生、數字化供應鏈、設備上云、數據字典、制造業(yè)數字化仿真、工業(yè)信息安全等重點(diǎn)領(lǐng)域國家標準、行業(yè)標準和團體標準制修訂工作?!?b>通過(guò)標準的制訂、修訂以及廣泛的學(xué)習和理解,進(jìn)一步明確數字化轉型的方向、目標、路徑、任務(wù)、驗收標準,匯聚各方力量,打造集約高效、經(jīng)濟適用、智能綠色、安全可靠的現代化創(chuàng )新基礎設施體系,推動(dòng)鋼鐵行業(yè)高質(zhì)量發(fā)展。這應當是目前最緊迫的問(wèn)題。

冶金裝備制造業(yè)也正在進(jìn)行數字化轉型的工作。他們針對冶金裝備的“數字化設計—數字化制造—數字化交付—數字化運維—全生命周期數字化管理”,加強裝備制造業(yè)的信息化、數字化技術(shù)隊伍的建設,并與鋼鐵行業(yè)、信息行業(yè)合作,努力提高冶金裝備數字化、自動(dòng)化水平,實(shí)現行業(yè)的數字化轉型。

有志于鋼鐵行業(yè)數字化轉型的信息行業(yè)人員,要深入到鋼鐵企業(yè)和裝備制造企業(yè)中,與企業(yè)里這些領(lǐng)域的專(zhuān)家結合,不斷學(xué)習掌握鋼鐵領(lǐng)域的專(zhuān)業(yè)知識,將掌握的數字技術(shù)與實(shí)體經(jīng)濟結合,推動(dòng)鋼鐵與裝備制造兩個(gè)行業(yè)的快速發(fā)展。

鋼鐵、重機、信息行業(yè)協(xié)同創(chuàng )新,共同推進(jìn)鋼鐵裝備的數字化轉型,是我們三個(gè)行業(yè)的共同奮斗目標。只要我們遵照國家技術(shù)創(chuàng )新體系的要求,堅持“企業(yè)為主體,市場(chǎng)為導向,產(chǎn)學(xué)研深度融合”,大力實(shí)行學(xué)科交叉、行業(yè)協(xié)同、工藝—裝備—產(chǎn)品—服務(wù)一體化創(chuàng )新,鋼鐵、重機、信息行業(yè)一定會(huì )協(xié)同發(fā)展,共享共榮,共創(chuàng )我們國家的美好未來(lái)!

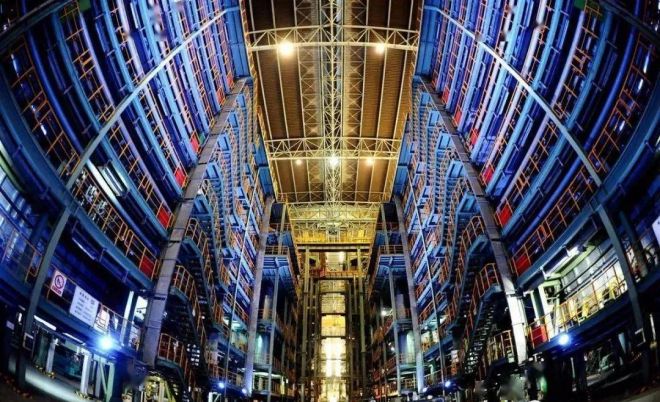

(圖片來(lái)自網(wǎng)絡(luò ))