完成人

王新東、李 鐵、張 弛、劉遠生、李寶忠、李傳民、董文進(jìn)、單立東、郭 豪、張明海、朱志斌、曹 原、袁斯浪、胡啟晨、鐘金紅

完成單位

河鋼集團有限公司、中冶京誠工程技術(shù)有限公司、唐鋼國際工程技術(shù)有限公司、中國二十二冶集團有限公司

研究背景

智能化、綠色化是鋼鐵行業(yè)的發(fā)展方向。習近平總書(shū)記要求河北“堅決去、主動(dòng)調、加快轉”,“在改革創(chuàng )新、開(kāi)放合作中加快實(shí)現新舊動(dòng)能轉換”。河鋼集團地處京津冀特殊地理位置,也是大型國有企業(yè),更要主動(dòng)作為,牢固樹(shù)立和踐行新發(fā)展理念,堅定不移化解過(guò)剩產(chǎn)能,全力推動(dòng)鋼鐵行業(yè)創(chuàng )新發(fā)展、綠色發(fā)展、高質(zhì)量發(fā)展。

唐鋼新區是貫徹落實(shí)習近平總書(shū)記“堅決去、主動(dòng)調、加快轉”重要指示精神的重點(diǎn)工程,是河鋼也是行業(yè)探索鋼廠(chǎng)數字化、綠色化、品牌化轉型的重要工程。在鋼鐵工程建設特別是新型鋼廠(chǎng)建設過(guò)程中,如何實(shí)現全流程全方位的數字化和綠色化,還需要解決以下四個(gè)核心問(wèn)題。

一是解決新一代信息技術(shù)與鋼鐵全流程深入融合的問(wèn)題,實(shí)現信息立體感知與數據全方位采集,進(jìn)一步提高數據孿生效率,打破產(chǎn)線(xiàn)各系統之間彼此孤立、信息孤島;二是解決綠色技術(shù)與工程設計的融合與協(xié)同問(wèn)題,從總體設計角度實(shí)現鋼鐵企業(yè)多工序多污染物污染物治理的協(xié)同以及生產(chǎn)制造與綠色技術(shù)的協(xié)同。三是解決新一代流程鋼廠(chǎng)各工序高效銜接的問(wèn)題,通過(guò)數字化手段,搭建流程優(yōu)化和智能化運行總平臺,實(shí)現各工序間的高效銜接。四是解決鋼鐵工程項目管理手段不統一的問(wèn)題,實(shí)現鋼鐵工程工藝設計、設備管理、現場(chǎng)施工的協(xié)同管理。

總體思路與技術(shù)方案

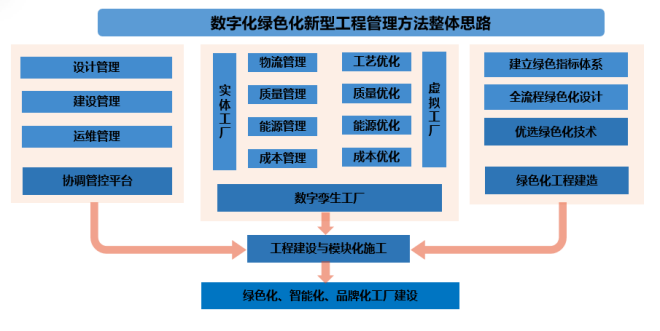

針對數字化、綠色化鋼廠(chǎng)建設工程面臨的鋼廠(chǎng)全流程數字孿生創(chuàng )新、行業(yè)排放限值要求高、多污染物協(xié)同治理難、生產(chǎn)環(huán)保深度耦合難、綠色技術(shù)工程集成難等諸多難題,本項目團隊在唐鋼新區建設過(guò)程中,以“綠色化、智能化、品牌化”為建設目標,以物質(zhì)流、能源流、信息流的最優(yōu)網(wǎng)絡(luò )結構為方向,運用最新的鋼廠(chǎng)動(dòng)態(tài)精準設計、集成理論和流程界面技術(shù),通過(guò)數字虛擬工廠(chǎng)與現實(shí)工廠(chǎng)協(xié)同架構、綠色技術(shù)與工程設計協(xié)同模式以及全要素資源動(dòng)態(tài)協(xié)同的過(guò)程管控模式等“四個(gè)協(xié)同”的工程管理方法,實(shí)現數字化綠色化新型鋼廠(chǎng)建造??傮w思路如圖1所示。

圖1 數字化綠色化新型鋼廠(chǎng)工程管理思路

主要技術(shù)創(chuàng )新

本項目形成以下創(chuàng )新:

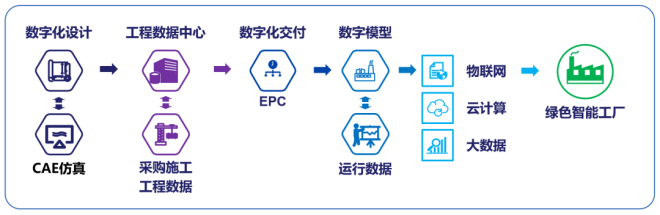

1.研究構建出基于設計、交付、運維全生命周期和全要素數據的數字孿生虛擬與現實(shí)協(xié)同智能化集成技術(shù)平臺,建立了工程數字化協(xié)同設計平臺、工程數據中心,構建了統一編碼及統一數據接口,實(shí)現了虛擬與現實(shí)協(xié)同的全流程、全生命周期數字化建造。

建立了鋼鐵行業(yè)首個(gè)虛擬與現實(shí)協(xié)同設計的數字孿生工廠(chǎng),融合包含燒結、球團、高爐、煉鋼、軋鋼等全工序流程,覆蓋從設計到交付再到運營(yíng)、維護的全生命周期,涵蓋工廠(chǎng)生產(chǎn)、質(zhì)量、物流、能源、運維、安環(huán)等全要素的多維數據,解決了多學(xué)科、多維度、跨專(zhuān)業(yè)復雜的虛擬與實(shí)體工廠(chǎng)同步設計、建設和運維,如圖2所示。

圖2 現實(shí)工廠(chǎng)與數字工廠(chǎng)協(xié)同設計技術(shù)路線(xiàn)圖

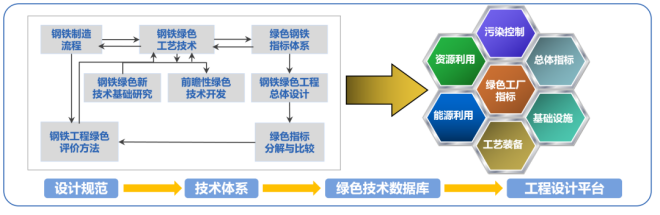

2.建立了貫穿于鋼鐵企業(yè)設計-施工-生產(chǎn)-運營(yíng)全生命周期的綠色技術(shù)數據庫,創(chuàng )建了基于綠色技術(shù)與工程設計協(xié)同的減量化、再利用、再循環(huán)綠色工廠(chǎng),解決了鋼鐵企業(yè)工序多、污染物種類(lèi)多、污染物協(xié)同治理難的問(wèn)題。

依托標準規范化的鋼鐵制造各工序綠色指標,形成符合鋼鐵企業(yè)特征的綠色鋼廠(chǎng)指標體系,并以此建立鋼鐵綠色工藝技術(shù)數據庫,將技術(shù)體系融入鋼鐵項目總體設計中。通過(guò)指標分解和評價(jià)方法將綠色技術(shù)應用于每個(gè)工序,打造全生命周期、全流程的綠色化工廠(chǎng)。通過(guò)建立綠色技術(shù)與工程設計協(xié)同模式,以流轉時(shí)間最小化、空間路徑最小化、過(guò)程排放最小化為目標,通過(guò)CAE仿真設計平臺、物流仿真平臺、精準設計平臺、BIM設計平臺,實(shí)現在工程設計階段綠色技術(shù)體系與工程設計體系的深度融合,如圖3所示。

圖3 綠色技術(shù)與工程設計的協(xié)同路線(xiàn)圖

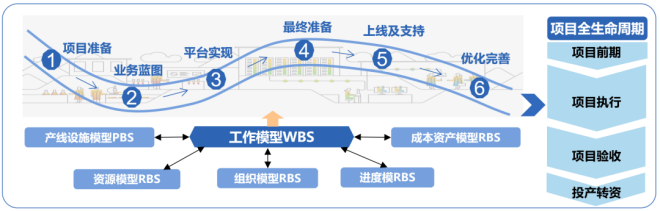

3.建立全過(guò)程與全要素資源動(dòng)態(tài)協(xié)同的過(guò)程管理方法。通過(guò)結構化WBS和實(shí)時(shí)KPI方法,把投資、工期、采購需求、設備監制、工程施工、項目結算、竣工轉資等要素進(jìn)行實(shí)時(shí)控制和科學(xué)調度,解決項目管理過(guò)程中多部門(mén)、多流程、跨專(zhuān)業(yè)、分階段統一管理的難題,實(shí)現項目建設過(guò)程全要素資源的集中調配與高效協(xié)同管理,降低同口徑噸鋼投資費用21%。

利用先進(jìn)的實(shí)施方法論和技術(shù),通過(guò)管控組織與作業(yè)區域及配套相結合、作業(yè)區域及配套與費用類(lèi)型相結合的結構化WBS架構,將投資計劃、采購需求、采購合同、工期進(jìn)度、項目成本、結算規則、組織人員、過(guò)程資料等全資源要素進(jìn)行統一管理,提高了設計、需求、采購、合同實(shí)施間的協(xié)同融合管理效率;增強了跨專(zhuān)業(yè)、跨部門(mén)、跨工程建設階段的精細化資源調配與監控能力;實(shí)現了項目建設全過(guò)程的數字化信息共享。整體路線(xiàn)如圖4所示。

圖4 項目全要素資源協(xié)同管控技術(shù)路線(xiàn)圖

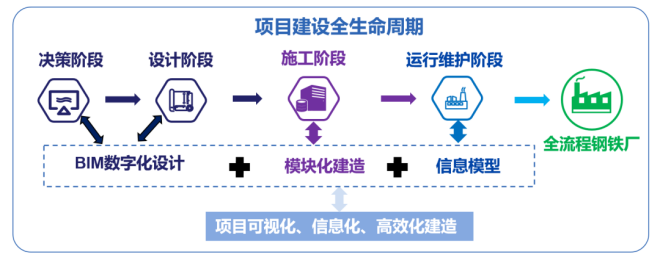

4.研究開(kāi)發(fā)出基于工程數字與模塊建造協(xié)同管理的可視化、信息化、高效化建造體系,解決了建造過(guò)程集成化程度低、資源占用多、施工效率低,質(zhì)量、安全和投資管控難,信息化程度低的難題。

項目將“BIM和模塊建造協(xié)同”方法貫穿建設的全生命周期。利用BIM三維技術(shù),直觀(guān)展示設計方案成果和全過(guò)程的可視化設計,同時(shí),通過(guò)BIM數字化平臺多專(zhuān)業(yè)協(xié)同設計,及時(shí)解決各專(zhuān)業(yè)設計成果錯漏和碰撞沖突,精準計算工程量,設計優(yōu)化,有效減少設計失誤造成的返工。在施工階段,一是運用BIM三維數字模擬技術(shù),進(jìn)行設計、安全技術(shù)等交底和方案討論工作,使得工程質(zhì)量、安全管控直觀(guān)可視化。二是將3D與時(shí)間維度相結合,形成4D動(dòng)態(tài)管理,管控施工進(jìn)度,對施工資源和場(chǎng)地布置等進(jìn)行優(yōu)化。三是利用BIM技術(shù)和模塊化建造協(xié)同融合,使得項目施工質(zhì)量可控,安全管理可靠,實(shí)現數字建筑的成本精益和高效管理。技術(shù)路線(xiàn)圖如圖5所示。

圖5 BIM和模塊建造協(xié)同路線(xiàn)圖

應用情況與效果

該工程管理成果,在成功建設“綠色化、智能化、品牌化”的唐鋼新區工程后,還應用到河鋼石鋼短流程典范工廠(chǎng)、河鋼邯鋼老區搬遷等鋼廠(chǎng)建設工程中,取得了顯著(zhù)的經(jīng)濟效益和社會(huì )效益。以唐鋼新區為例。

1.工程建設效率顯著(zhù)提升

唐鋼新區項目年產(chǎn)鐵水732萬(wàn)噸、鋼水747萬(wàn)噸,全流程應用數字化設計和交付,與國內外同規模沿海鋼鐵企業(yè)、“十三五”期間同期建設項目相比,均具有先進(jìn)性。噸鋼投資(到熱軋工序)在同類(lèi)沿海鋼鐵廠(chǎng)中最低,且比同地區鋼鐵新建企業(yè)降低21%。項目建設周期僅用30個(gè)月,比同類(lèi)型降低6-13個(gè)月,比原計劃36個(gè)月縮短6個(gè)月。

2.唐鋼新區廠(chǎng)內運行流程緊湊

唐鋼新區在總圖布置中運用新一代聯(lián)合鋼鐵企業(yè)總體設計理念,實(shí)現總圖布局的緊湊、生產(chǎn)流程的順暢、功能分區的明確,做到人流與貨流分開(kāi),特種物流與普通物流分開(kāi),有污染的生產(chǎn)區與清潔生產(chǎn)區分開(kāi),噸鋼占地面積0.53m2,在國內外相同規模企業(yè)中占地最小,流程最為緊湊,物流成本最低。

3.唐鋼新區綠色制造能力達到行業(yè)領(lǐng)先水平

唐鋼新區項目研發(fā)和應用230余項新工藝、新技術(shù),實(shí)施130多項國內最先進(jìn)的綠色環(huán)保生產(chǎn)技術(shù),實(shí)現生產(chǎn)單元煙氣全凈化和污染物高效處理。項目噸鋼綜合能耗為539.75kgce,企業(yè)自發(fā)電比例達到80%以上,噸鋼SO2排放量0.06kg,噸鋼NOx排放量0.20kg,噸鋼煙粉塵排放量0.10kg,二次能源回收利用率100%。物料實(shí)現全封閉運輸和實(shí)時(shí)監控,成品運輸火車(chē)集港、非公路運輸率達到98%以上。噸礦污染物排放總量比行業(yè)超低排放水平再降36%,與常規長(cháng)流程鋼鐵企業(yè)相比減少碳排放20%。2022年唐鋼新區被河北省生態(tài)環(huán)境廳評為環(huán)保A級績(jì)效企業(yè)。

4.唐鋼新區數字化水平國內領(lǐng)先

唐鋼新區構建了全流程一體化的智能生產(chǎn)管控系統,集成生產(chǎn)、設備、質(zhì)量、銷(xiāo)售、市場(chǎng)、物流、能源、環(huán)保、安全等與生產(chǎn)經(jīng)營(yíng)相關(guān)的全方位信息數據,覆蓋整個(gè)工序鏈條,實(shí)現全流程生產(chǎn)運營(yíng)的大數據匯聚、智能分析和智能決策。搭建了流程優(yōu)化和智能化運行的總體設計和協(xié)同平臺,從全流程角度,提出鐵鋼界面、鋼軋界面、鑄軋界面動(dòng)態(tài)有序運行的協(xié)同規則,系統自動(dòng)匹配各工序作業(yè)用時(shí)的優(yōu)化與工序間高效銜接,使得“流轉時(shí)間最小化、空間路徑最小化、過(guò)程排放最小化”理念得以量化和實(shí)現。建成了國內最智能的“無(wú)人化”料場(chǎng),以及高爐自動(dòng)化控制系統、轉爐一鍵煉鋼、一鍵自動(dòng)出鋼、設備在線(xiàn)診斷、廠(chǎng)區智慧物流及機器人應用等智能裝備,顯著(zhù)提高唐鋼新區運行效率和柔性制造能力。