鑒于當前更高的環(huán)保和低碳冶煉的要求,對高爐爐頂料罐放散的煤氣實(shí)現“全回收”勢在必行。中冶京誠將原有高爐爐頂均壓煤氣回收專(zhuān)利技術(shù)進(jìn)行改進(jìn)和升級,成功研發(fā)了“高爐爐頂均壓煤氣全回收技術(shù)”,將回收率從70~80%提升至100%,再次填補國內空白。

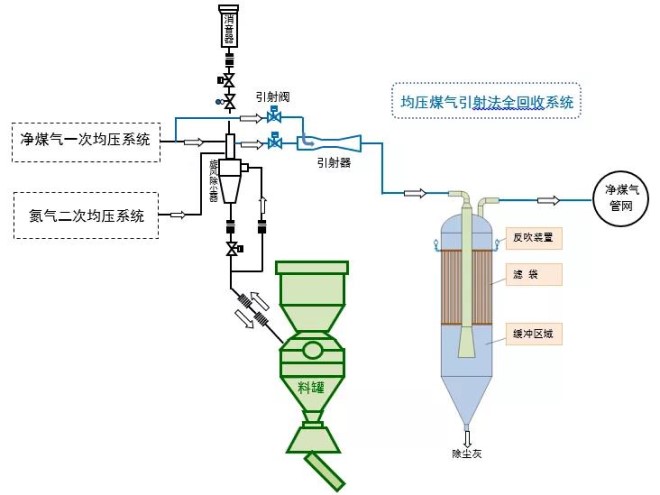

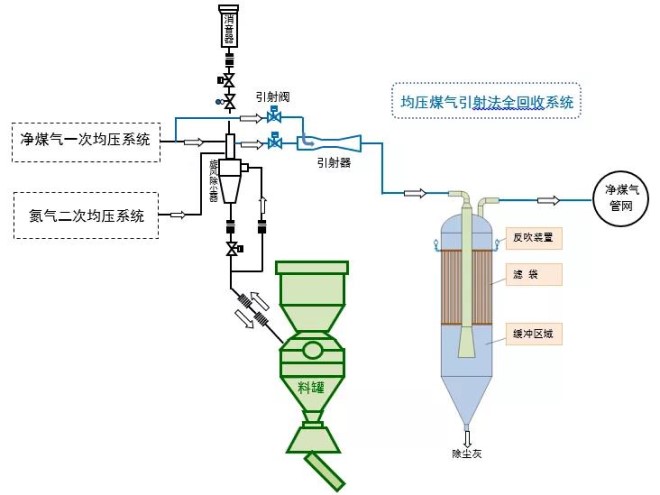

高爐爐頂均壓煤氣全回收系統流程圖

新技術(shù)在原有煤氣部分回收系統的基礎上,增加引射器、引射閥、相關(guān)閥門(mén)及管道等配套設施和控制系統。當自然回收結束時(shí),通過(guò)引射器對料罐內剩余的少量低壓煤氣進(jìn)行引射強制回收。引射用高壓工作氣體可采用爐頂料罐均壓使用的高壓凈煤氣。通過(guò)引射器強制回收,使料罐內的壓力在短時(shí)間內降至微正壓,然后可直接打開(kāi)上密封閥和上料閘進(jìn)行裝料,避免了煤氣二次放散,從而實(shí)現:爐頂均壓煤氣的“全回收”,煤氣和粉塵零排放;回收過(guò)程時(shí)間≤12s,對裝料作業(yè)率無(wú)影響;回收煤氣含塵量低至≤5mg/m3;消除煤氣放散噪音,延長(cháng)消音器設備使用壽命;回收過(guò)程對凈煤氣管網(wǎng)無(wú)影響,管網(wǎng)無(wú)壓力波動(dòng)。

同時(shí),高爐爐頂均壓煤氣全回收系統配套的電控系統,可以在高爐控制室內實(shí)現系統的集中控制和顯示,操作簡(jiǎn)便。如果該全回收系統出現故障時(shí),能夠簡(jiǎn)便、快捷的切換至原系統進(jìn)行生產(chǎn),不影響高爐的正常運行。

日前,該技術(shù)已成功應用于河鋼唐鋼新區、邢鋼等9座大中型高爐,取得了良好的使用效果;此外,天津榮程4號高爐等9座高爐的爐頂均壓煤氣全回收系統正在建設中。