完成人

張建良、董漢東、杜 屏、焦克新、王紅斌、鄒忠平、徐 萌、肖志新、雷 鳴、劉征建、聶榮恩、陳令坤、王 凱、賈國利、趙永安

完成單位

北京科技大學(xué)、武漢鋼鐵有限公司、江蘇沙鋼集團有限公司、首鋼集團有限公司、山西太鋼不銹鋼股份有限公司、首鋼京唐鋼鐵聯(lián)合有限責任公司、中冶賽迪工程技術(shù)股份有限公司、北京首鋼股份有限公司、天津市新天鋼聯(lián)合特鋼有限公司、鞏義市第五耐火材料有限公司

研究的背景與問(wèn)題

鋼鐵產(chǎn)業(yè)是國民經(jīng)濟的重要支柱產(chǎn)業(yè),為我國鋼鐵行業(yè)的快速增長(cháng)奠定了基礎。進(jìn)入21世紀之后,隨著(zhù)經(jīng)濟和工業(yè)技術(shù)的高速發(fā)展,我國生鐵從2000年的1.30億噸,增加到2021年的8.68億噸,生鐵產(chǎn)量保持高速增長(cháng)。盡管非高爐技術(shù)也在不斷發(fā)展和進(jìn)步,但高爐煉鐵仍占世界煉鐵產(chǎn)量的95%以上,其仍是目前最高效、低耗、環(huán)境友好的主導煉鐵設備。

高爐作為鋼鐵工藝流程中最大的單體設備,其安全長(cháng)壽運行對鋼鐵企業(yè)發(fā)展至關(guān)重要。十九大報告中,習近平總書(shū)記強調樹(shù)立安全發(fā)展理念,弘揚生命至上、安全第一的思想。鋼鐵產(chǎn)業(yè)作為國民經(jīng)濟的重要支柱產(chǎn)業(yè),在2017年2月,國務(wù)院辦公廳就發(fā)布了《關(guān)于印發(fā)安全生產(chǎn)“十三五”規劃的通知》,將金屬冶煉列為重點(diǎn)治理領(lǐng)域。近年來(lái),隨著(zhù)中國煉鐵技術(shù)的進(jìn)步、鋼鐵行業(yè)供給側改革的推進(jìn)以及產(chǎn)業(yè)結構的不斷優(yōu)化,高爐的大型化、高效化成為我國高爐發(fā)展的趨勢,高爐的安全生產(chǎn)變得尤為重要。

高爐作為一個(gè)密閉高溫高壓的“黑匣子”,內部發(fā)生著(zhù)復雜多變的物理化學(xué)變化,高爐爐缸的侵蝕不可避免。近些年,國內多家鋼鐵企業(yè)高爐出現爐缸側壁溫度異常升高的現象,高爐異常侵蝕造成的安全事故頻發(fā),尤其是發(fā)生了多起高爐爐缸燒穿事故,使得高爐安全高效生產(chǎn)變得愈發(fā)困難。國外先進(jìn)高爐一代爐役(無(wú)中修)壽命可達15年以上,其中巴西圖巴朗1號高爐運行壽命達到了28.4年。而我國的高爐長(cháng)壽水平與主流的高爐長(cháng)壽目標尚有一定差距,一般一代爐役(無(wú)中修)壽命低于10年,僅部分高爐實(shí)現10~15年的長(cháng)壽目標。表1為國內外長(cháng)壽高爐壽命對比,可以知道國內高爐安全長(cháng)壽運行技術(shù)有待提高。

表1-1 國內外長(cháng)壽高爐壽命及指標

特別是,在新形勢條件下,高爐面臨的卡脖子問(wèn)題是,如何在高有害元素含量、高冶煉強度、高休風(fēng)率、低入爐品位礦條件下實(shí)現安全長(cháng)壽冶煉。高爐爐役中后期爐缸安全維護導致產(chǎn)量降低、燃料比升高,一旦發(fā)生燒穿等安全事故將造成巨大損失,燒穿現場(chǎng)如圖1所示。高爐安全長(cháng)壽是集設計、操作、維護和監測為一體的系統工程,影響因素眾多,且長(cháng)壽本質(zhì)并未清晰。因此,有必要從基本原理及技術(shù)開(kāi)發(fā)角度深入研究,以期實(shí)現高爐安全長(cháng)壽。

圖1 高爐爐缸燒穿現場(chǎng)

解決問(wèn)題的思路與技術(shù)方案

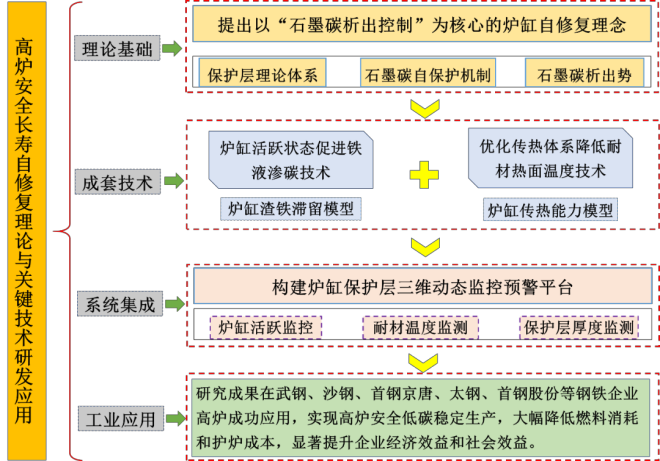

保障高爐安全長(cháng)壽冶煉主要存在四大技術(shù)難點(diǎn),即傳統護爐方法效果不理想,爐缸長(cháng)壽基礎理論薄弱,爐缸長(cháng)壽維護措施經(jīng)驗化以及爐缸保護層監控手段缺失?;谝陨想y題,近20年來(lái),項目組基于20余座高爐破損調查及高爐解剖研究,建立了爐缸保護層理論體系,揭示了爐缸耐火材料熱面石墨碳析出的自保護機制,通過(guò)“石墨碳析出勢”對爐缸石墨碳護爐進(jìn)行定量化診斷,并從調控爐缸活躍狀態(tài)以促進(jìn)鐵水滲碳,和優(yōu)化爐缸傳熱體系以降低耐火材料熱面溫度兩個(gè)方面實(shí)現高爐爐缸的自修復,并建立了高爐爐缸保護層三維可視化監控預警平臺,其技術(shù)路線(xiàn)如圖2所示。

圖2 項目研究技術(shù)路線(xiàn)

主要創(chuàng )新性成果

該項目從基礎理論原始創(chuàng )新、技術(shù)調控措施、在線(xiàn)監控平臺建設等方面首次提出了一套高爐安全長(cháng)壽冶煉自修復技術(shù),在國內多座高爐應用后,成功降低并穩定爐缸側壁溫度在安全溫度以下,同時(shí)強化冶煉降低燃料消耗,實(shí)現高爐安全低碳冶煉。其成果主要創(chuàng )新性如下:

1.高爐爐缸安全長(cháng)壽自修復創(chuàng )新理念

通過(guò)高爐破損調查及高爐解剖研究,構建了由富鈦層、富石墨碳層、富渣層和富鐵層組成的高爐爐缸保護層理論體系。從保護層形成特點(diǎn)和爐缸維護角度出發(fā),首次提出以“石墨碳析出控制”為核心的爐缸自修復創(chuàng )新理念。并形成了加入少量含鈦物料強化石墨碳析出的低鈦護爐或無(wú)鈦護爐自修復技術(shù)。

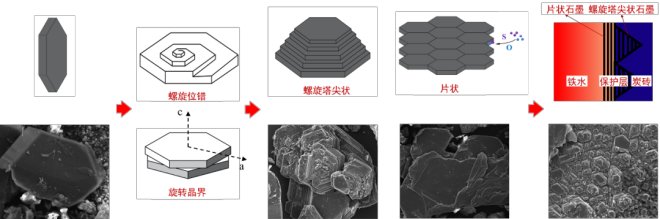

圖3 保護層類(lèi)別及形成條件

揭示了富石墨碳保護層形成機制,建立了富石墨碳保護層生成模型,并解析了保護層形成動(dòng)力學(xué)規律。提出了以“石墨碳析出勢”為判定標準的護爐診斷技術(shù),同時(shí)明確了爐缸鐵液達到碳飽和,與耐材熱面溫度低于保護層形成溫度是富石墨碳保護層形成的兩個(gè)必要條件,可以通過(guò)調控爐缸活性促進(jìn)鐵液滲碳和優(yōu)化爐缸傳熱體系促進(jìn)鐵液析碳兩個(gè)必要措施形成保護層,實(shí)現爐缸自修復。

圖4 富石墨碳保護層形成機制

2.高爐爐缸鐵液滲碳調控技術(shù)

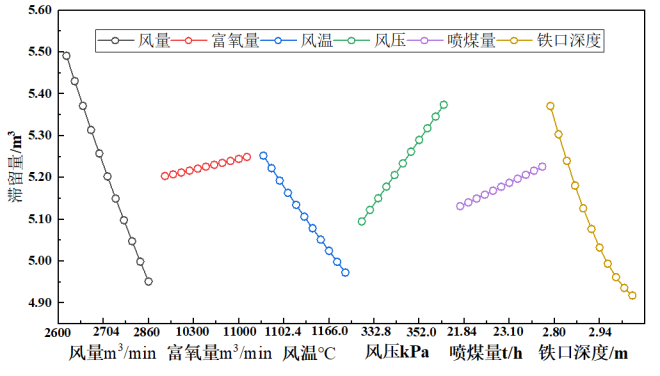

在表征方法方面,項目組首次研發(fā)了高溫渣鐵穿焦實(shí)驗裝置,模擬高爐爐缸渣鐵協(xié)同穿過(guò)焦炭層的滴落過(guò)程,提出了以渣鐵滯留表征高爐爐缸活性的新方法,并建立了爐缸渣鐵滯留率和滯留量模型,定量計算了多變量非線(xiàn)性高爐操作制度關(guān)鍵參數對爐缸活性的影響規律及影響權重。

圖5 渣鐵滯留率影響因素

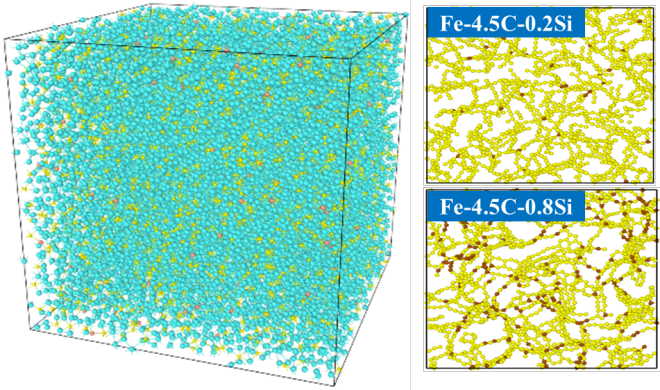

在操作調控方面,項目組開(kāi)發(fā)了包括原燃料粒度及性能管控、高風(fēng)速大動(dòng)能、渣鐵流動(dòng)控制及渣鐵排放管控的爐缸活躍狀況調控的系列技術(shù),促進(jìn)鐵液滲碳,提高鐵液碳飽和度,為爐缸自修復奠定基礎。在鐵焦滲碳方面,通過(guò)高溫實(shí)驗和分子動(dòng)力學(xué)模擬,明晰了鐵液滲碳路徑及鐵液組分對鐵液滲碳的作用機制,明確促進(jìn)鐵液滲碳的影響因素。即增加焦炭灰分中堿性物質(zhì),改善焦炭灰分流動(dòng)性,增大鐵液-焦炭界面的有效接觸面積等,提高鐵液滲碳速率。適當提高鐵液中Si、Ti含量,降低S、Mn、P含量,提高鐵液碳飽和度。

圖6 鐵液組分對鐵液滲碳作用機制

?。?)高爐爐缸鐵液析碳調控技術(shù)

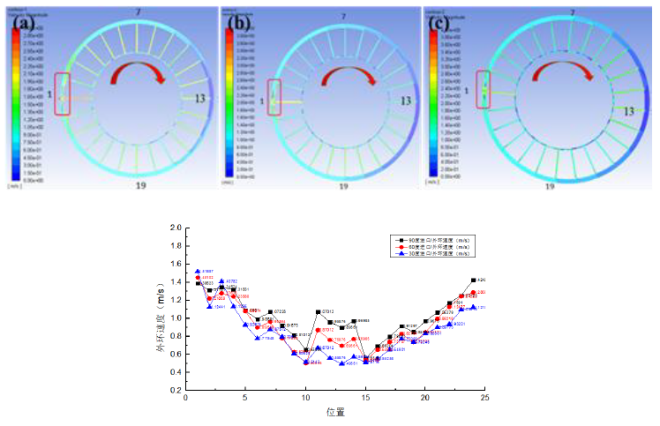

項目組提出了以冷卻強度和冷卻效率為指標,評價(jià)高爐爐缸冷卻系統冷卻能力的新方法,可有效預防爐缸冷卻系統出現核態(tài)沸騰和膜態(tài)沸騰,并提出解決供水不均勻問(wèn)題的優(yōu)化手段。實(shí)現了支管冷卻水流量偏差從原設計的30%以上降至10%以下,有利于減輕爐缸的周向不均勻侵蝕,促進(jìn)富石墨碳保護層的周向均勻性形成。

圖7 冷卻結構優(yōu)化及水量分配均勻性研究

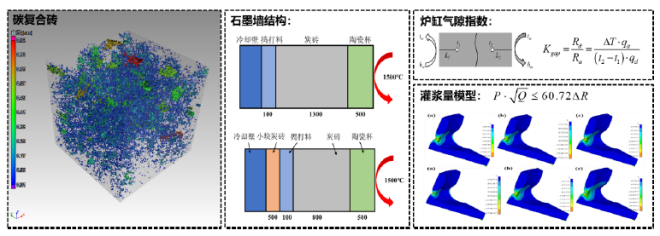

研發(fā)了兼具炭磚高導熱與陶瓷材料高耐蝕、且利于石墨碳沉積的碳復合耐火材料;同時(shí)開(kāi)發(fā)了解決爐缸氣隙難題的石墨墻結構及氣隙治理優(yōu)化技術(shù),為石墨碳的析出奠定基礎。

圖8 冷卻結構優(yōu)化及水量分配均勻性研究

項目組同時(shí)提出了一種計算高爐爐缸鐵液對流換熱系數的新方法,以及鐵液對流換熱系數與各生產(chǎn)參數的量化關(guān)系方程,明晰不同生產(chǎn)參數對爐缸耐材熱面溫度影響規律及權重,為耐材熱面溫度控制指明方向。

圖9 對流換熱系數影響

?。?)高爐爐缸保護層三維監控預警平臺

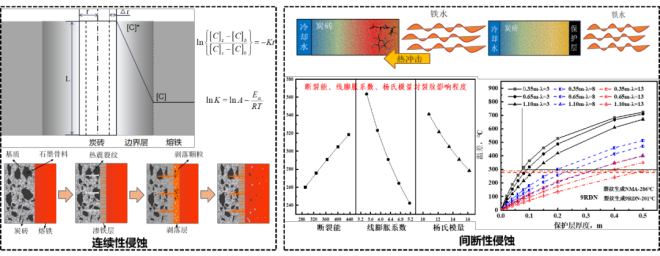

建立了高爐爐缸炭磚連續性侵蝕速率方程,明確溫度和碳含量等因素對炭磚侵蝕影響機制;明晰高爐爐缸炭磚間斷性侵蝕影響機制,揭示爐缸保護層消蝕及生成對炭磚微裂紋形成影響規律。

圖10 炭磚侵蝕機制研究

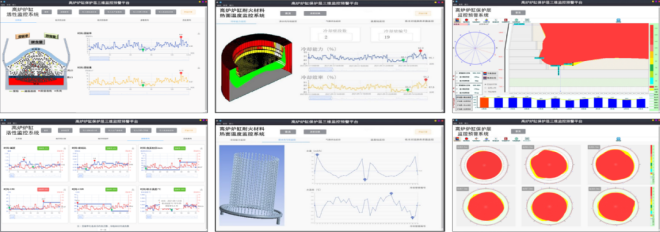

兼顧高爐爐缸設計及高爐操作技術(shù),構建了協(xié)同冷卻系統、鐵液環(huán)流、耐材配置三位一體的高爐爐缸保護層三維監控預警平臺,平臺分為高爐爐缸活性監控、耐火材料熱面溫度監控、保護層監控預警三大系統,實(shí)現高爐爐缸保護層的可視化在線(xiàn)監控及自修復控制。

圖11高爐爐缸保護層三維監控預警平臺

應用情況與效果

采用石墨碳自修復技術(shù)代替傳統的低冶強操作等維護技術(shù),保障高爐安全低碳高效穩定運行,部分高爐壽命達到甚至超過(guò)15年以上,與傳統護爐技術(shù)對比,采用石墨碳自修復技術(shù)護爐可降低鈦礦護爐帶來(lái)的產(chǎn)量損失、降低燃料比、降低入爐所需的鈦礦量,并穩定爐缸側壁溫度長(cháng)期處于安全溫度范圍內,有效的保障了高爐的安全長(cháng)壽運行,給鋼鐵企業(yè)帶來(lái)了顯著(zhù)的經(jīng)濟效益。目前,已應用于國內10余座高爐,創(chuàng )造效益超過(guò)15.2億元。