2024年4月9日,四川省江油市,由中冶華天總承包建設的攀長(cháng)特初軋產(chǎn)線(xiàn)升級改造項目全線(xiàn)順利過(guò)鋼,標志著(zhù)國內首條大規格棒材及扁鋼復合生產(chǎn)線(xiàn)正式投入工程應用。

技術(shù)領(lǐng)先 開(kāi)創(chuàng )記錄

攀長(cháng)特初軋產(chǎn)線(xiàn)升級改造項目是攀鋼集團長(cháng)城特鋼產(chǎn)業(yè)升級改造的重點(diǎn)項目和“十四五”規劃核心技改項目,工藝極為復雜,其核心設備均為國內外首創(chuàng ),各項技術(shù)處于世界領(lǐng)先地位,創(chuàng )造了三項國內外“之最”:初軋機達到目前世界最大軋制力,液壓剪達到目前國內最大剪切力,精軋機是目前世界最大的短應力軋機,具有顯著(zhù)的行業(yè)參考價(jià)值。

工藝精湛 樹(shù)立標桿

技術(shù)領(lǐng)先不遑多讓?zhuān)踯垯C、液壓剪和精軋機的具體工藝同樣優(yōu)質(zhì)精湛,達到了預期目標,一舉樹(shù)立行業(yè)標桿:

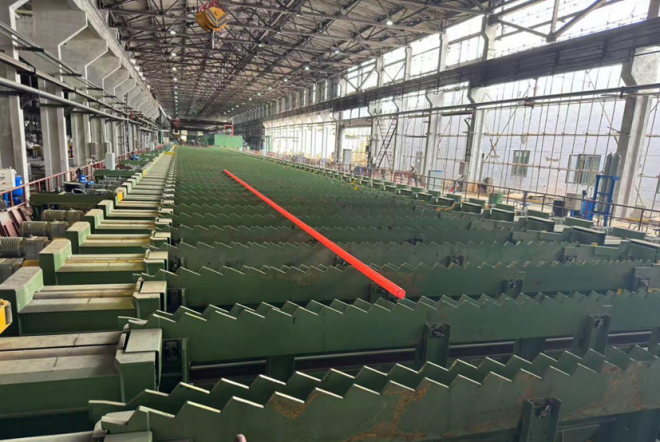

初軋機——國內首臺自主研發(fā)設計的軋機,單側軋制力高達1500噸,軋輥直徑1350毫米,軋輥輥頸750毫米,是國內外工模具鋼產(chǎn)線(xiàn)中最大的新一代開(kāi)坯機組,能完全滿(mǎn)足各類(lèi)品種軋制要求;液壓剪——國內首臺自主研發(fā)設計的液壓剪,采用斜切方式,最大開(kāi)口度450毫米,最大剪切斷面370*370毫米/730*230毫米,剪切力達1500噸,位列全國第一;精軋機——國內首臺自主研發(fā)設計的精軋機,軋輥直徑950毫米,輥頸500毫米,為目前世界最大短應力軋機,不僅滿(mǎn)足了較大的軋制力,也保證了成品的尺寸精度,減少軋制過(guò)程中軋輥彈跳,守好成品軋制的最后一道“關(guān)口”。

攻堅克難 砥礪前行

該項目建設過(guò)程中面臨各種困難,特別是按照工藝要求需要對軋線(xiàn)冷床及收集區兩處廠(chǎng)房進(jìn)行抽柱,但老廠(chǎng)房已經(jīng)使用五六十年,存在安全隱患且圖紙缺失,這無(wú)疑是對設計能力的極大考驗。為此,中冶華天項目團隊精心設計了抽柱方案,對剩余結構進(jìn)行加固,并在抽柱位置增加托梁支撐上方荷載,確保了抽柱后結構整體的安全性和穩定性;考慮到老廠(chǎng)房對沉降敏感,經(jīng)過(guò)反復驗算分析和充分討論,最終采用混凝土托梁代替傳統鋼托梁,混凝土托梁具備撓度小、施工方便等優(yōu)點(diǎn),不僅節約了工程造價(jià),還縮短了施工工期。

團結協(xié)作 和諧共贏(yíng)

中冶華天遴選專(zhuān)業(yè)力量組織了一支優(yōu)秀的項目團隊,黨員干部帶領(lǐng)全體人員堅定理想信念、踐行初心使命,扎根崗位、協(xié)同作戰,克服了技術(shù)瓶頸和建設困難,全力打造出精品工程、平安工程、百年工程,實(shí)現自身與業(yè)主的共贏(yíng):

高質(zhì)高效的履約能力集中展現了中冶華天“冶金建設國家隊”第一梯隊的實(shí)力與擔當,在西南大地持續擦亮“中冶華天,綠色明天”品牌;項目投產(chǎn)后,軋鋼廠(chǎng)產(chǎn)線(xiàn)自煉鋼錠材率將提高2.2個(gè)百分點(diǎn)以上,噸鋼成本大幅下降,為全廠(chǎng)成材產(chǎn)線(xiàn)開(kāi)坯并實(shí)現自身成材,生產(chǎn)的高溫合金熱軋扁鋼可應用于航空航天、重型燃機、海洋裝備等領(lǐng)域,助力攀長(cháng)特闊步打破國外高端材料壟斷、發(fā)展壯大民族工業(yè)宏偉征程!