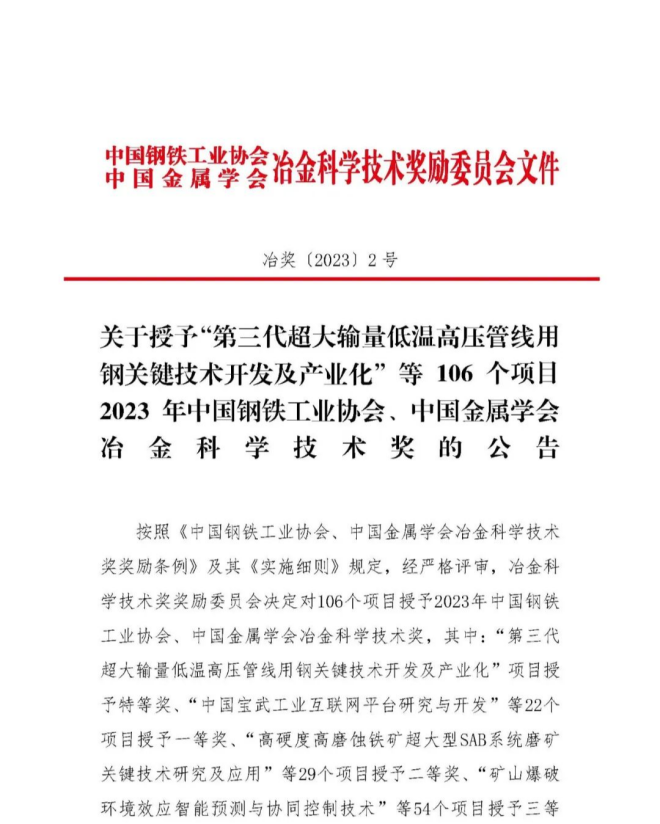

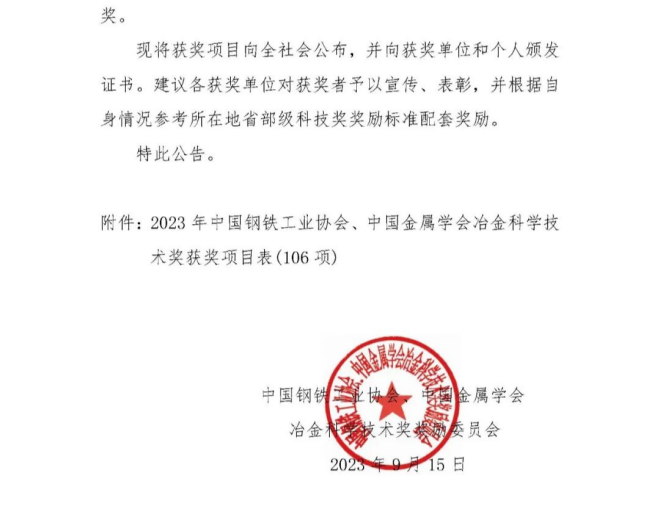

9月18日,中國鋼鐵工業(yè)協(xié)會(huì )、中國金屬學(xué)會(huì )冶金科學(xué)技術(shù)獎勵委員會(huì )正式公告了2023年冶金科學(xué)技術(shù)獎獲獎名單。建龍集團共斬獲5個(gè)獎項——一等獎、二等獎各1項,三等獎3項,牽頭項目獲獎數量位列行業(yè)第四,在民營(yíng)鋼鐵企業(yè)中位居第一,獲獎數量和等級實(shí)現了歷史雙突破!

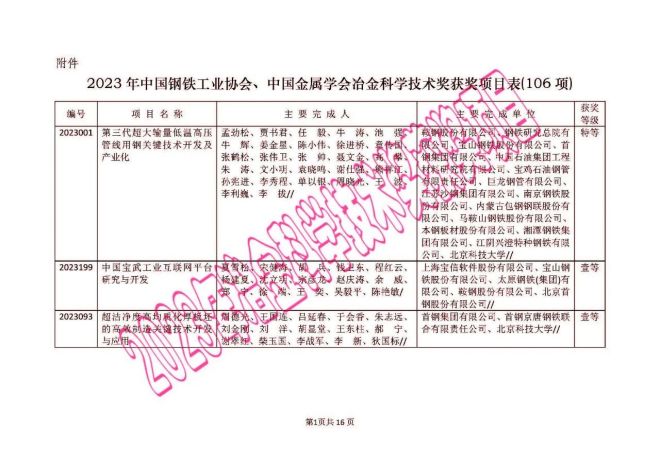

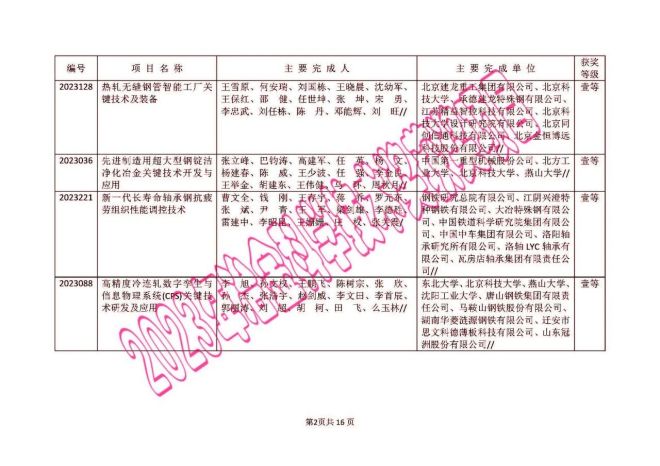

其中,承德建龍牽頭研發(fā)的《熱軋無(wú)縫鋼管智能工廠(chǎng)關(guān)鍵技術(shù)及裝備》榮獲一等獎,建龍川鍋牽頭研發(fā)的《高溫固體散料余熱直接回收技術(shù)開(kāi)發(fā)與應用》榮獲二等獎,建龍北滿(mǎn)特鋼牽頭研發(fā)的《低壓縮比軋制下高致密高均質(zhì)高碳耐磨鋼棒材生產(chǎn)技術(shù)開(kāi)發(fā)與優(yōu)化》、承德建龍牽頭研發(fā)的《高抗擠毀抗腐蝕管材鋼半鋼水冶煉制備關(guān)鍵技術(shù)及應用》、黑龍江建龍牽頭研發(fā)的《海砂礦制備球團、高釩鈦球比冶煉及釩高效回收關(guān)鍵技術(shù)開(kāi)發(fā)與應用》榮獲三等獎。

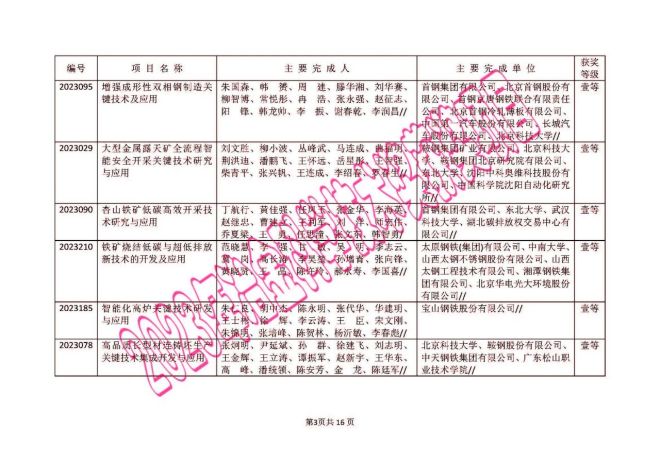

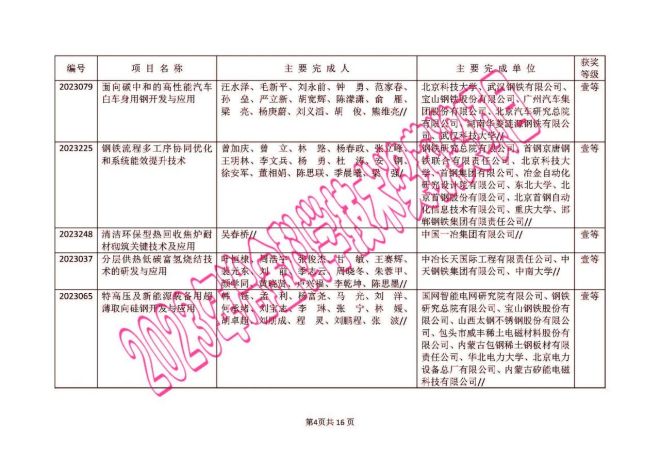

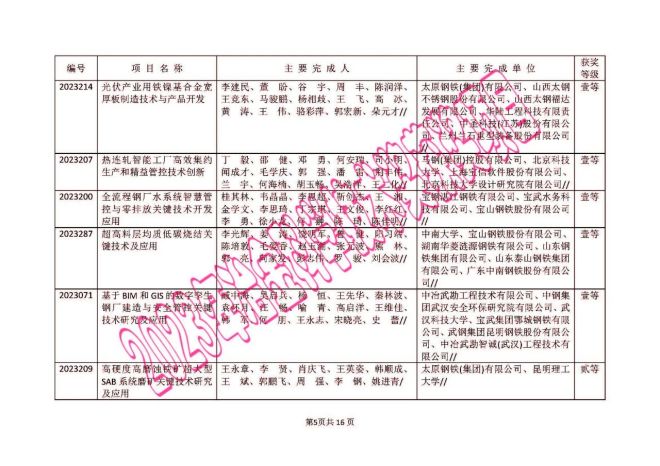

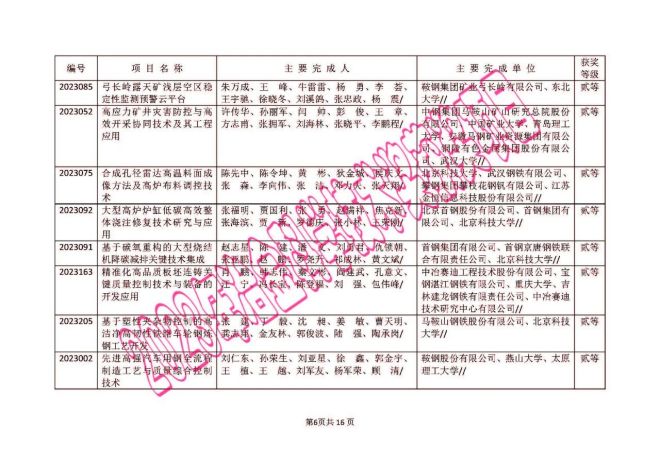

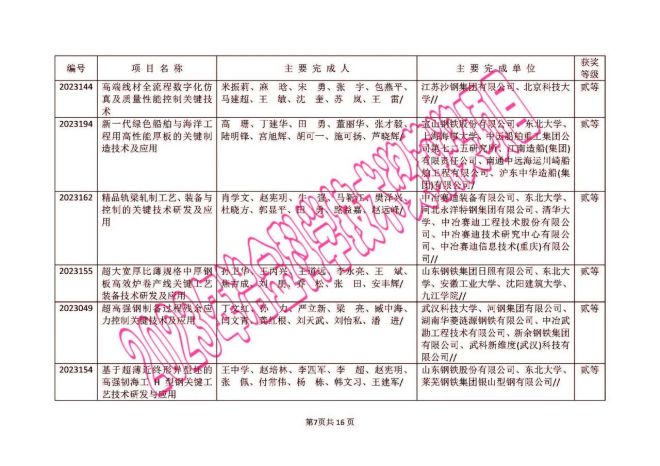

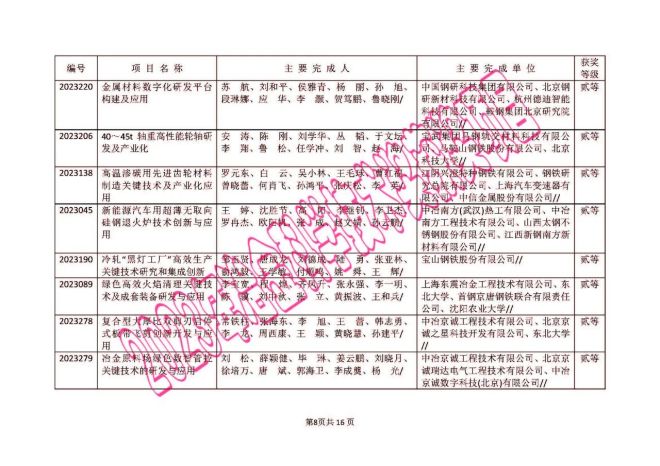

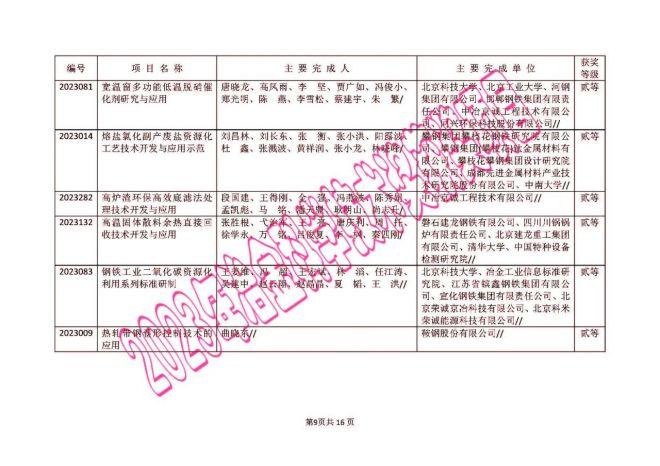

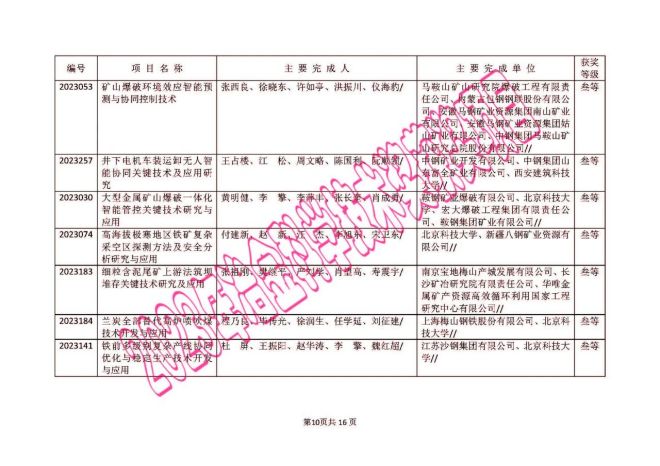

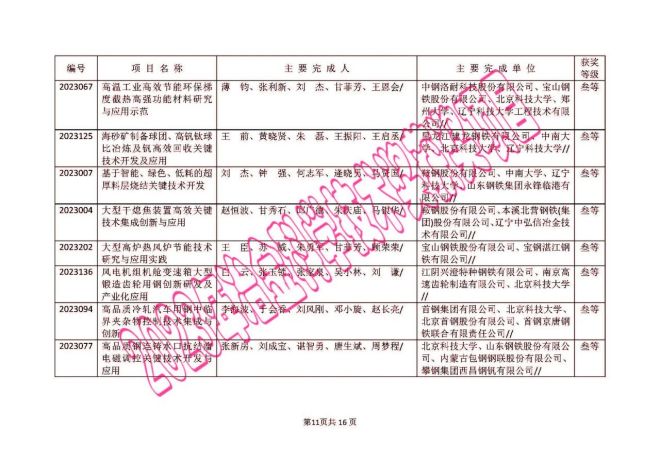

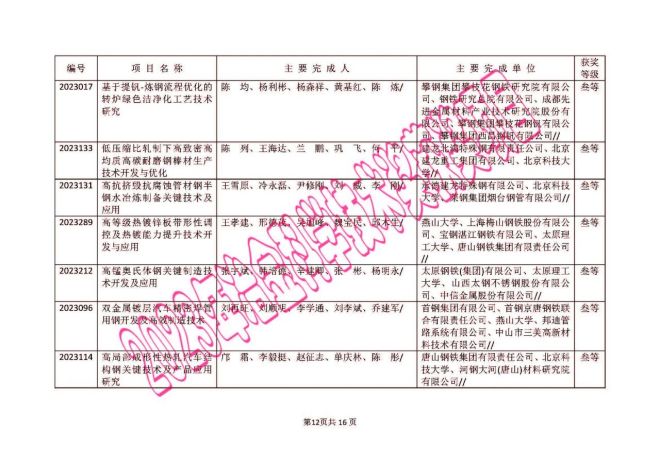

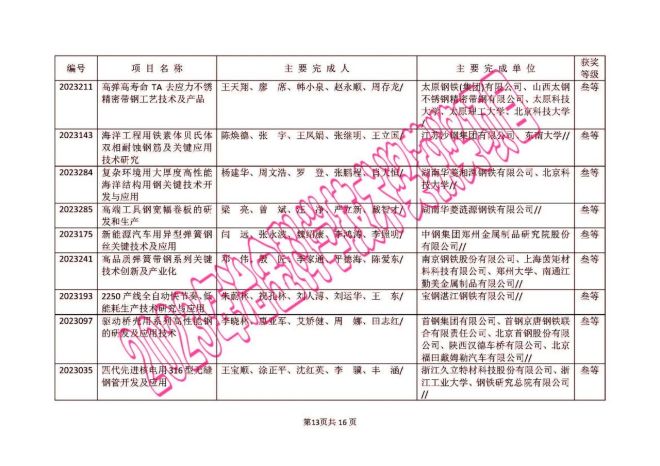

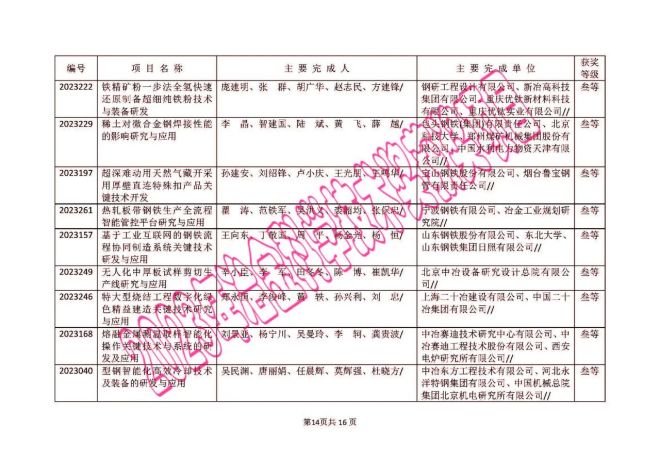

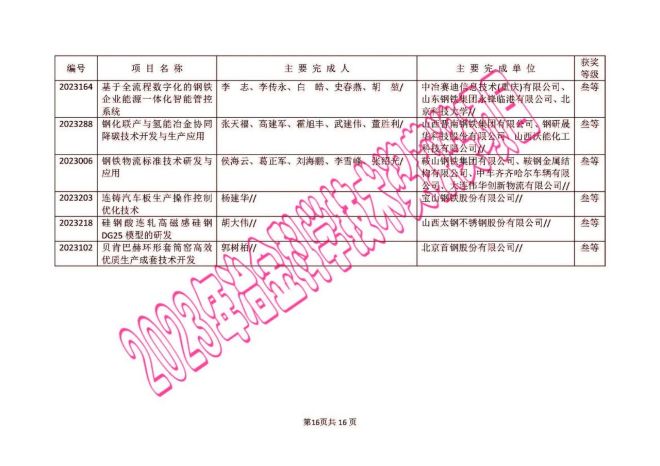

(完整榜單)

《熱軋無(wú)縫鋼管智能工廠(chǎng)關(guān)鍵技術(shù)及裝備》

該項目——

首次研發(fā)了基于物理邏輯與深度學(xué)習的熱軋無(wú)縫鋼管產(chǎn)線(xiàn)逐支跟蹤系統,攻克了單支鋼管的精準跟蹤與數據映射這一世界性難題;

首創(chuàng )研發(fā)了熱軋無(wú)縫鋼管內外表面缺陷、輪廓尺寸、平直度等檢測設備,實(shí)現缺陷檢出率100%,過(guò)檢率小于1.8%,質(zhì)量修磨降級率降低50%;

開(kāi)發(fā)了基于動(dòng)態(tài)視覺(jué)識別的鋼管端部打磨、無(wú)縫鋼管庫區無(wú)人化控制等裝備,并建立了“坯料-加熱-軋制-精整-庫區”全工序遠程智能集控系統,整條產(chǎn)線(xiàn)集控指數達100%,打造世界首條“無(wú)縫鋼管智能工廠(chǎng)示范生產(chǎn)線(xiàn)”。

經(jīng)中鋼協(xié)成果鑒定,整體技術(shù)達到國際領(lǐng)先水平。

《高溫固體散料余熱直接回收技術(shù)開(kāi)發(fā)與應用》

該項目——

開(kāi)發(fā)了適用于球團余熱直接回收的余熱回收裝置受熱面結構;

研制了高溫球團冷卻與余熱回收一體化耦合技術(shù)裝置,通過(guò)研究重力條件下高溫球團在受熱面密集管束間的下行流動(dòng)及對管壁的磨損機理,找到了防止高溫球團顆粒在受熱面管束內阻塞及管壁防磨的方法,滿(mǎn)足換熱裝置長(cháng)壽命應用需要;

實(shí)現了將工序能耗由19.55千克標煤/噸,降低到12.20千克標煤/噸,達到粗鋼生產(chǎn)主要工序單位產(chǎn)品能源消耗限額標準(GB21256-2013)的先進(jìn)值。

經(jīng)中鋼協(xié)成果鑒定,整體技術(shù)達到了國際先進(jìn)水平,其中固固換熱技術(shù)達到了國際領(lǐng)先水平。

《低壓縮比軋制下高致密高均質(zhì)高碳耐磨鋼棒材生產(chǎn)技術(shù)開(kāi)發(fā)與優(yōu)化》

該項目——

提出了邊流提速補償二冷非對稱(chēng)換熱的工藝策略;

開(kāi)發(fā)了大方坯連鑄多輥精準輕重混合壓下與末端電磁攪拌耦合控制技術(shù)和大規格棒材低壓縮比制備技術(shù);

建立了以高拉碳、強脫氧、均攪拌、精操作為特色的鋼-渣-氣-料恒通量煉鋼工藝體系;

實(shí)現了冶煉-精煉-連鑄周期匹配爐次比例超過(guò)95.0%,消除了棒材低倍中心的“白圈”、“黑心”缺陷,突破了傳統路線(xiàn)壓縮比大于10的指標限制。

項目成果經(jīng)中國金屬學(xué)會(huì )成果鑒定,總體技術(shù)達到國際先進(jìn)水平。

《高抗擠毀抗腐蝕管材鋼半鋼水冶煉制備關(guān)鍵技術(shù)及應用》

該項目——

開(kāi)發(fā)了全流程窄成分-鑄坯低偏析-復合微合金化高均質(zhì)控制工藝,攻克了提釩后半鋼水成渣元素低、物理熱低和嚴苛服役環(huán)境下管材抗腐蝕性能差等難題;

獨創(chuàng )含釩鉻半鋼水冶煉低磷、超低硫潔凈鋼核心技術(shù),顯著(zhù)提升了夾雜物去除率,實(shí)現了釩、鉻資源的高值化利用。

中國金屬學(xué)會(huì )組織的項目成果評價(jià)會(huì )認為,該項技術(shù)成果達到了國際先進(jìn)水平。

《海砂礦制備球團、高釩鈦球比冶煉及釩高效回收關(guān)鍵技術(shù)開(kāi)發(fā)與應用》

該項目——

開(kāi)發(fā)含MgO粘合劑、調整操作制度等手段,研發(fā)出一條基于球團強化預處理-高比例球團冶煉-釩高效回收的工藝路線(xiàn),并形成了一系列關(guān)鍵工藝技術(shù);

探索出含釩鈦海砂礦釩產(chǎn)品生產(chǎn)的可行途徑,實(shí)現了配加25%海砂礦釩鈦球團的低成本制備,實(shí)現配加25%海砂礦釩鈦球團的低成本制備,高爐50%釩鈦球團礦的高效冶煉,煉鐵工序釩回收率達到90.9%以上。

經(jīng)中鋼協(xié)成果鑒定,整體技術(shù)達到國際先進(jìn)水平,其中高比例海砂球團制備技術(shù)及高爐冶煉釩回收率達到國際領(lǐng)先水平。

近幾年,建龍集團將科技創(chuàng )新作為企業(yè)可持續發(fā)展的不竭動(dòng)力,加大科研投入力度,壯大科研隊伍,構建聯(lián)合創(chuàng )新、共贏(yíng)發(fā)展。

截至目前——

1 集團科研投入達到155.56億元,18個(gè)項目研究成果獲得省部級及以上科技獎,11個(gè)產(chǎn)品榮獲冶金產(chǎn)品實(shí)物質(zhì)量金杯獎。

2 積極融入國家創(chuàng )新體系,牽頭或參與多個(gè)國家部委科技專(zhuān)項,共獲批中央財政資金補貼近3億元。

3 擁有一個(gè)中國科協(xié)“科創(chuàng )中國”創(chuàng )新基地,5家國家企業(yè)技術(shù)中心、1家國家地方聯(lián)合工程研究中心、1家服務(wù)型制造示范企業(yè)、5家院士專(zhuān)家工作站、3家博士后工作站。

4 與北科大、東北大學(xué)、哈工大共建創(chuàng )新合作平臺,內部專(zhuān)業(yè)技術(shù)研究所和工藝品種研究所聚焦重點(diǎn)、難點(diǎn)及共性問(wèn)題開(kāi)展科技攻關(guān)100余項,關(guān)鍵技術(shù)指標得到顯著(zhù)改善。

未來(lái),建龍集團將圍繞鋼鐵、資源“兩大主業(yè)”,聯(lián)動(dòng)貿易、物流、釩鈦、股權投資“四大相關(guān)產(chǎn)業(yè)”,立足降本增效、精品工程、客戶(hù)需求“三個(gè)來(lái)源”挖掘創(chuàng )新專(zhuān)案和課題,通過(guò)加大科技研發(fā)投入,不斷加強自身科研能力建設,積極搭建科研生態(tài)圈,向著(zhù)創(chuàng )新型企業(yè)的目標不斷邁進(jìn)。