中國冶金報 中國鋼鐵新聞網(wǎng)

通訊員 周珣 報道

截至2022年12月底,由中冶賽迪承擔設計和設備成套建設的寶鋼德盛1780熱軋產(chǎn)線(xiàn)精軋單次換輥時(shí)間再次刷新紀錄,單次換輥時(shí)間縮短至7分31秒,創(chuàng )造了國內熱軋產(chǎn)線(xiàn)精軋自動(dòng)換輥的單次最快紀錄。目前業(yè)內精軋換輥時(shí)間普遍為15分鐘左右。在這樣一條產(chǎn)線(xiàn)上,換輥時(shí)間每縮短1分鐘,年產(chǎn)量就能增加3萬(wàn)噸~4萬(wàn)噸。

這是如何做到的?日產(chǎn)量破紀錄,超薄極限規格產(chǎn)品實(shí)現批量穩定生產(chǎn),精軋換輥時(shí)間縮短至8分鐘以?xún)取淮未蔚耐黄苼?lái)源于中冶賽迪對高精度熱軋帶鋼全流程模型及控制技術(shù)的長(cháng)期耕耘。

圖為中國寶武太鋼集團寶鋼德盛1780熱軋項目一角。(中冶賽迪 供圖)

把關(guān)鍵核心技術(shù)掌握在自己手中

2000年以前,我國熱軋帶鋼控制系統硬件及系統軟件、核心控制模型及質(zhì)量控制技術(shù)長(cháng)期依賴(lài)于從國外引進(jìn),鋼鐵企業(yè)不僅項目建設運營(yíng)成本高,而且面臨核心技術(shù)“黑箱”,后期的維護升級、適應性?xún)?yōu)化等工作舉步維艱。同時(shí),新產(chǎn)品的開(kāi)發(fā)沒(méi)有可使用的配套系統功能,高附加值帶鋼產(chǎn)品只能在反復試驗中摸著(zhù)石頭過(guò)河,無(wú)形中增加了研發(fā)成本。為打破國外技術(shù)壟斷、把關(guān)鍵核心技術(shù)掌握在自己手中,中冶賽迪決定自主開(kāi)發(fā)熱軋自動(dòng)化系統,聚焦熱軋核心控制模型及關(guān)鍵控制技術(shù),推進(jìn)熱軋技術(shù)全面國產(chǎn)化。

天鐵1750熱軋項目

2006年,中冶賽迪牽頭實(shí)施的大型熱軋自主設計、自主制造、自主集成項目在中國寶武八鋼1750熱軋產(chǎn)線(xiàn)成功應用。后續通過(guò)實(shí)施一系列熱軋新建和改造項目,中冶賽迪逐步研發(fā)出具有自主知識產(chǎn)權的高精度熱軋帶鋼全流程模型及控制技術(shù),并不斷完善形成模塊化、標準化、產(chǎn)品化、系列化的熱軋軟件產(chǎn)品。中冶賽迪的熱軋核心技術(shù)及軟件產(chǎn)品在眾多熱軋改造和新建項目中應用效果達到國內領(lǐng)先、國際一流水平。

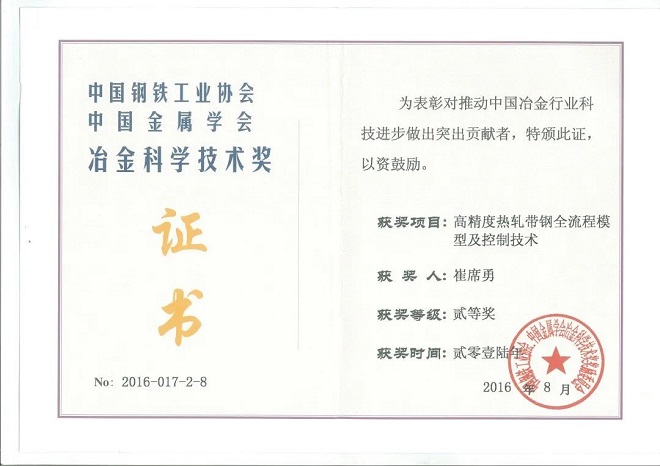

高精度熱軋帶鋼全流程模型及控制技術(shù)獲冶金科學(xué)技術(shù)獎二等獎

這項技術(shù)的成功研發(fā)與應用為客戶(hù)帶來(lái)了巨大的經(jīng)濟效益,使得產(chǎn)品價(jià)格較國外同類(lèi)產(chǎn)品降低50%以上,大幅降低了鋼鐵企業(yè)項目建設成本,不僅讓國內技術(shù)跟上了世界技術(shù)發(fā)展潮流,而且在一步一個(gè)腳印中針對國內鋼鐵生產(chǎn)實(shí)際做出了創(chuàng )新性適配與改進(jìn)。

圍繞高附加值帶鋼產(chǎn)品研發(fā),中冶賽迪開(kāi)發(fā)了在線(xiàn)/離線(xiàn)仿真系統和新鋼種開(kāi)發(fā)平臺,可以有效支持離線(xiàn)模擬仿真及控制參數的尋優(yōu)。用戶(hù)通過(guò)借助中冶賽迪新鋼種開(kāi)發(fā)平臺研發(fā)新產(chǎn)品,可以大幅縮減新產(chǎn)品的開(kāi)發(fā)時(shí)間和有效降低經(jīng)濟成本。

2019年,中冶賽迪設備成套建設的廣西盛隆1780熱軋產(chǎn)線(xiàn)三電成套項目,基礎自動(dòng)化L1、過(guò)程自動(dòng)化L2、生產(chǎn)管理系統L3三級自動(dòng)化系統同步投入建設。項目團隊僅用1個(gè)月時(shí)間就完成了熱軋自動(dòng)化系統調試,熱負荷試車(chē)便實(shí)現了全自動(dòng)軋鋼,1周時(shí)間內完成全部模型和功能上線(xiàn),工期短、投產(chǎn)快,調試速度遠超國外同類(lèi)項目,創(chuàng )造了國內外新建熱軋項目投產(chǎn)自動(dòng)化系統調試時(shí)間的最短紀錄。

寶鋼德盛1780熱軋產(chǎn)線(xiàn)精軋換輥大提速

寶鋼德盛1780熱軋項目團隊

助推熱軋控制技術(shù)再上新臺階

帶鋼熱軋機組裝備水平及控制水平直接決定了成品帶鋼的質(zhì)量及企業(yè)競爭力。中冶賽迪不僅實(shí)現了熱軋帶鋼全流程核心軟件和模型的國產(chǎn)替代,而且在深入的研發(fā)和應用中解決了一系列技術(shù)難點(diǎn)、痛點(diǎn)問(wèn)題,讓我國熱軋控制技術(shù)競爭力再上新臺階。

本鋼1700熱軋產(chǎn)線(xiàn)始建于20世紀70年代,是本鋼現有熱軋產(chǎn)線(xiàn)中投產(chǎn)時(shí)間最早、運行時(shí)間最長(cháng)的“功勛軋機”。為了提升控制精度、質(zhì)量水平和生產(chǎn)穩定性,2018年,本鋼決定對該產(chǎn)線(xiàn)進(jìn)行包括軋線(xiàn)一級、二級自動(dòng)化系統及部分輔助傳動(dòng)在內的升級改造。

本鋼1700熱軋線(xiàn)改造項目

2019年6月份,在與日本TMEIC(東芝三菱電機)和德國SMS(西馬克)兩家國外知名企業(yè)的同臺競爭中,中冶賽迪脫穎而出,一舉中標。這標志著(zhù)國產(chǎn)熱軋自動(dòng)化系統及控制技術(shù)在大型國企首次全面實(shí)現進(jìn)口替代。

廣西盛隆1780熱軋三電成套項目

2020年11月22日,本鋼1700熱軋產(chǎn)線(xiàn)改造第一卷熱負荷試車(chē)成功,比原計劃提前3天時(shí)間,并立即轉入正式生產(chǎn)。改造后第一個(gè)月,該產(chǎn)線(xiàn)產(chǎn)量達到23萬(wàn)噸,完成了90%的產(chǎn)品大綱及400多個(gè)品種規格的調試。2021年3月23日,本鋼1700熱軋產(chǎn)線(xiàn)創(chuàng )下投產(chǎn)40多年來(lái)的最高日產(chǎn)紀錄。通過(guò)應用一系列創(chuàng )新技術(shù),該產(chǎn)線(xiàn)生產(chǎn)穩定性、產(chǎn)量、質(zhì)量、品種規格相較改造前均有了大幅提升。

在廣西盛隆1780熱軋項目中,熱試第一塊鋼即穩定軋制出中板,精確切頭、穿帶、成卷,全過(guò)程一次成功,第一卷鋼卷便實(shí)現了全自動(dòng)軋鋼,充分體現出中冶賽迪熱軋帶鋼全流程控制技術(shù)的先進(jìn)性。

2021年,廣西盛隆1780熱軋產(chǎn)線(xiàn)年產(chǎn)量達到606萬(wàn)噸。2022年4月份,該產(chǎn)線(xiàn)單日生產(chǎn)帶鋼876卷,創(chuàng )下國內寬帶鋼熱軋機組單日產(chǎn)量新高。突破紀錄的背后是中冶賽迪對熱軋控制系統及應用軟件的持續優(yōu)化。通過(guò)對產(chǎn)線(xiàn)節奏的精確把控和防碰撞機制的不斷優(yōu)化,廣西盛隆1780熱軋產(chǎn)線(xiàn)軋制節奏顯著(zhù)優(yōu)化,每小時(shí)軋制帶鋼數達到49卷。

技術(shù)人員現場(chǎng)調試

此前,帶鋼生產(chǎn)存在諸多痛點(diǎn)、難點(diǎn),帶鋼寬度受粗軋、精軋、層冷、卷取等多個(gè)環(huán)節影響,給全長(cháng)方向的寬度控制帶來(lái)困難;因儀表檢測滯后及軋輥偏心,同一帶鋼的厚度在軋制時(shí)會(huì )產(chǎn)生波動(dòng);板形受來(lái)料、軋輥磨損及熱變形、溫度、張力等因素影響,控制精度和穩定性難以保證;板形控制與厚度控制相互耦合,提高厚度會(huì )影響板形精度……針對這些問(wèn)題,中冶賽迪開(kāi)發(fā)了從粗軋、精軋到卷取的全流程寬度控制技術(shù),集多種方法于一體的AGC厚度控制技術(shù)及策略,厚度與板形之間的動(dòng)態(tài)解耦控制技術(shù),軋輥輥形選擇及板形控制技術(shù)等一系列創(chuàng )新成果,從工藝機理、自動(dòng)化核心控制、高精度控制模型等方面有效提升了寬幅帶鋼的生產(chǎn)質(zhì)量,使得產(chǎn)線(xiàn)指標超過(guò)國外引進(jìn)產(chǎn)線(xiàn),整體達到國內領(lǐng)先、國際一流水平。

廣西盛隆1780熱軋項目

在生產(chǎn)實(shí)踐中不斷優(yōu)化、突破

1.3毫米,可以是圓珠筆筆尖的直徑,也可以是一卷帶鋼的厚度。超薄極限規格鋼材的批量穩定生產(chǎn)一直是業(yè)內一項綜合性、系統性難題。因為規格的特殊性,超薄極限規格鋼材在生產(chǎn)時(shí)極易出現精軋跑偏、穿帶困難、軋破、甩尾現象,甚至可能發(fā)生堆鋼事故,在層冷輥道上也易產(chǎn)生飛飄和折疊現象,不易被卷取機咬入。

通過(guò)應用中冶賽迪高精度熱軋帶鋼控制技術(shù),燕鋼1580熱軋產(chǎn)線(xiàn)投產(chǎn)半年即軋出1.0毫米厚度帶鋼、1.3毫米極薄規格帶鋼,同時(shí)也實(shí)現了批量穩定生產(chǎn)。從2021年初到2022年6月份,燕鋼1580熱軋產(chǎn)線(xiàn)累計生產(chǎn)2.0毫米以下厚度規格帶鋼33.9萬(wàn)噸,涵蓋46種常用鋼種,其中1.3毫米~1.5毫米厚度規格帶鋼產(chǎn)量達到5.15萬(wàn)噸,在同類(lèi)型產(chǎn)線(xiàn)中達到領(lǐng)先水平。

針對常規熱軋超薄帶鋼生產(chǎn)特點(diǎn),中冶賽迪在板形控制策略、精軋跑偏控制技術(shù)、全線(xiàn)帶鋼溫度控制技術(shù)、活套控制技術(shù)、層冷輥道飛飄抑制技術(shù)、設備精度維護等領(lǐng)域進(jìn)行了研究和技術(shù)攻關(guān),助力燕鋼1580熱軋產(chǎn)線(xiàn)在超薄極限規格產(chǎn)品生產(chǎn)領(lǐng)域取得突破并持續進(jìn)步。

常規熱軋超薄極限材批量生產(chǎn)及控制技術(shù)取得突破性進(jìn)展

憑借自主研發(fā)的高精度熱軋帶鋼全流程模型及控制技術(shù),以及出色的業(yè)績(jì)、口碑和良好的服務(wù),中冶賽迪贏(yíng)得了用戶(hù)的信任。這不僅是市場(chǎng)對中冶賽迪的認可,而且是對國產(chǎn)高精度熱軋帶鋼全流程模型及控制技術(shù)的認可。

作為冶金建設“國家隊”,中冶賽迪高精度熱軋帶鋼全流程模型及控制技術(shù)先后應用于八鋼、寧鋼、燕鋼、本鋼、廣西盛隆等多家鋼鐵企業(yè)的10余個(gè)熱軋項目。在實(shí)現高精度熱軋自動(dòng)化系統國產(chǎn)化的同時(shí),中冶賽迪不斷在實(shí)踐中進(jìn)行優(yōu)化突破,在多個(gè)技術(shù)維度達到國際一流水平,實(shí)現了從“跟隨”到“超越”的質(zhì)變,大幅提升了我國熱軋控制技術(shù)競爭力。

燕鋼1780熱軋項目

濟鋼1700mm熱軋改造自動(dòng)化控制系統軟件獲2015年全國冶金行業(yè)優(yōu)秀工程設計計算機軟件一等獎

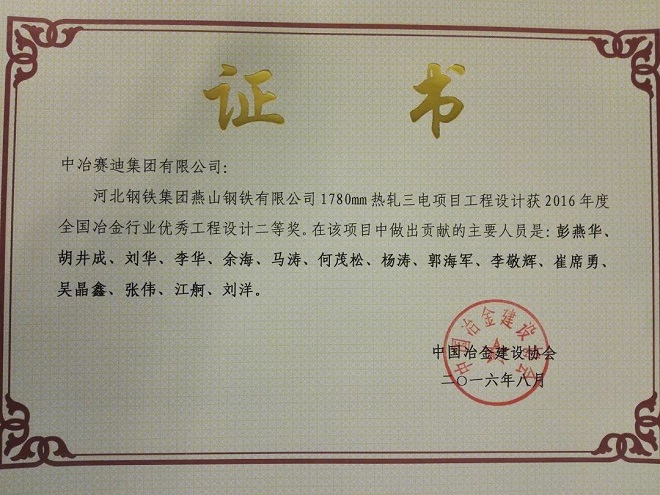

河北鋼鐵集團燕山鋼鐵有限公司1780mm熱軋三電項目工程設計獲2016年度全國冶金行業(yè)優(yōu)秀工程設計二等獎

技術(shù)檔案

中冶賽迪高精度熱軋帶鋼

全流程模型及控制技術(shù)

攻關(guān)梗概:帶鋼熱軋機組裝備水平和控制水平直接決定了成品帶鋼的質(zhì)量及企業(yè)競爭力。熱軋帶鋼模型及控制技術(shù)是熱軋機組控制的核心技術(shù),曾被國外公司長(cháng)期壟斷。彼時(shí),國內熱軋項目建設存在成本居高不下、生產(chǎn)技術(shù)缺乏、高附加值產(chǎn)品開(kāi)發(fā)困難等一系列難題。

經(jīng)過(guò)攻關(guān),中冶賽迪成功研發(fā)出高精度熱軋帶鋼全流程模型及控制技術(shù),打破了國外技術(shù)壟斷,為國內高精度、高附加值熱軋帶鋼產(chǎn)品的工藝控制技術(shù)進(jìn)步做出了貢獻,帶動(dòng)了熱軋板帶行業(yè)高端裝備的研發(fā)與應用推廣。該技術(shù)先后應用于八鋼、寧鋼、燕鋼、本鋼、廣西盛隆等多家鋼鐵企業(yè)的10余個(gè)熱軋項目,提升了國內冶金工程公司在熱軋自動(dòng)化技術(shù)領(lǐng)域的競爭力。