近十年來(lái),鄭州豫興熱風(fēng)爐科技有限公司(下文簡(jiǎn)稱(chēng)豫興公司)的技術(shù)研究團隊,發(fā)揚自主創(chuàng )新要敢下先手棋、善打主動(dòng)仗的精神,將內燃式熱風(fēng)爐在保持爐殼結構不變和不切割爐殼的前提下,優(yōu)化改造為豫興型懸鏈線(xiàn)頂燃式熱風(fēng)爐,并取得理想的改造效果。

發(fā)揮原有結構優(yōu)勢 創(chuàng )新優(yōu)化改造添彩

據豫興公司董事長(cháng)劉世聚介紹:所謂利用內燃式熱風(fēng)爐現有的優(yōu)越條件,就是在不取締內置豎管,保留受力合理結構穩定的懸鏈線(xiàn)拱頂這一得天獨厚的結構優(yōu)勢的前提下,實(shí)施內燃式熱風(fēng)爐的優(yōu)化改造。

例如,2010年10月份,豫興人對酒鋼翼城鋼廠(chǎng) 420m3高爐內燃式熱風(fēng)爐的優(yōu)化改造,就是采用上述理念和實(shí)踐進(jìn)行的,且取得良好改造效果,開(kāi)啟了內燃式熱風(fēng)爐改造成頂燃式的先河。從2011年到2022年,豫興人繼續發(fā)揚唯有創(chuàng )新才能搶占先機的精神,依次對山西立恒鋼鐵公司2座420m3高爐、酒鋼榆鋼2座420m3高爐、酒鋼嘉峪關(guān)本部1000m3高爐、山東江鑫2座380m3高爐、山西建龍1380m3高爐和1050m3高爐、韶鋼3200m3高爐、南鋼2500m3高爐等配套的內燃式熱風(fēng)爐實(shí)施了頂燃式改造。10年間,從420m3到3200m3的數十座高爐熱風(fēng)爐實(shí)現了改造,應用了該項技術(shù),生產(chǎn)長(cháng)期穩定,風(fēng)溫都得以提高,取得令業(yè)主滿(mǎn)意的驕人業(yè)績(jì),使這一如火如荼的改造事業(yè)春意盎然,生機勃勃。

目前,豫興人創(chuàng )新改造的步伐邁得更加堅實(shí),正在對南鋼2500m3高爐、中陽(yáng)鋼鐵公司1280m3高爐及印度兩座250m3高爐等高爐內燃式熱風(fēng)爐,進(jìn)行緊鑼密鼓地設計和改造施工;對中原地區和東北地區兩座2200m3~2500m3級別的高爐熱風(fēng)爐的改造已經(jīng)進(jìn)行了數月的視頻溝通、方案制訂和設計優(yōu)化。這充分表明:用頂燃式改造內燃式熱風(fēng)爐的技術(shù)日趨成熟。

尤其在2017年,豫興人系統總包山西建龍1380m3 高爐內燃式熱風(fēng)爐的爐型改造,是歷經(jīng)近7年500m3級別改造嘗試,有了技術(shù)積淀和豐富的經(jīng)驗后,一步提升至1380m3以上級別的技術(shù)改造。通過(guò)招標比價(jià),其改造費用是其它頂燃式熱風(fēng)爐總費用的65%,風(fēng)溫由改造前的1100℃提升到最高1280℃。但由于其輸送熱風(fēng)的管道沒(méi)有更換耐材,只好將風(fēng)溫控制在1200℃~1230℃。據該用戶(hù)提供的使用效果證明:改造后,企業(yè)每年提升風(fēng)溫節焦效益高達數千萬(wàn)元,累計已經(jīng)創(chuàng )造了數億元的經(jīng)濟效益。這座高爐熱風(fēng)爐改造投用后至今已經(jīng)歷時(shí)6年,風(fēng)溫和結構均穩定,更證明改造工作的成功。

改造方案公開(kāi)透明 改造效果日益顯現

劉世聚指出,內燃式熱風(fēng)爐利舊爐殼的技術(shù)改造具備以下主要優(yōu)越特點(diǎn):

一是投資僅相當于切割爐殼改造為頂燃式熱風(fēng)爐及系統總費用的65%左右,如果條件好,爐子的改造費用會(huì )更低。

二是利用內置豎管的頂燃改造,可以不切爐殼、可以不變更熱風(fēng)出口標高、不用拆除原管道平臺和新建管道平臺。

三是減少工作量和大修工期,可以節省30天~40天的恢復生產(chǎn)時(shí)間。

四是內置豎管利舊、爐殼不變的頂燃式改造后的結構更加穩定長(cháng)壽。

五是改造后的風(fēng)溫能滿(mǎn)足用戶(hù)要求,可以達到現有頂燃式熱風(fēng)爐效果。

六是內置豎管利舊、爐殼不變的頂燃式改造,可以避免切割爐殼改造為現有頂燃式熱風(fēng)爐常態(tài)化熱風(fēng)出口損壞和燃燒器損壞弊端。

七是內置豎管利舊爐殼的頂燃式改造,因燃燒器結構的改造與優(yōu)化,氮氧化物排放量降低(據測試河北省10座高爐熱風(fēng)爐內燃式改造后的氮氧化物排放在30~50毫克/立方米),符合環(huán)保技術(shù)要求。

八是采用內置豎管利舊、爐殼不變的頂燃式改造,由于改變了內混合燃燒模式和采用自行調節煙氣流場(chǎng)和冷風(fēng)流場(chǎng)的互聯(lián)互通格子磚結構,混合燃燒更完全、格子磚蓄熱換熱性能更高,使噸鐵煤氣消耗大大降低(懸鏈線(xiàn)頂燃式熱風(fēng)爐煤氣消耗噸鐵在420m3/t~500m3/t范圍),可取得更節能、創(chuàng )造更高效益的效果。

劉世聚認為,自20世紀從歐洲發(fā)達國家引進(jìn)的內燃式熱風(fēng)爐技術(shù),優(yōu)點(diǎn)很多。例如:消除應力的懸鏈線(xiàn)拱頂板塊結構、關(guān)節磚結構、內襯三環(huán)磚的環(huán)環(huán)應力消除設置等,還有拱頂各層壓力釋放平衡結構、隔墻板塊結構等,高風(fēng)溫使用壽命長(cháng)、占地面積小、沒(méi)有額外的外置豎管配置、可降低管網(wǎng)的損壞概率等。但是,這種熱風(fēng)爐也存在下列缺點(diǎn):

一是內置豎管中上部高鋁材質(zhì)的隔墻耐火磚往往出現剝落、穿洞損壞,砌筑在高鋁隔墻上部的硅磚往往會(huì )隨高鋁磚的損壞而垮塌,而高鋁隔墻下部的黏土隔墻磚結構卻完好無(wú)損。這說(shuō)明高鋁磚材質(zhì)不能適應該部位的高溫及溫差大的工況。

二是高鋁磚隔墻設置為三環(huán)磚,隔墻中間還設置有一環(huán)輕質(zhì)保溫磚,使本來(lái)處在高溫且溫差變化工況的高鋁磚隔墻承重和耐高溫強度降低,導致高鋁隔墻無(wú)法滿(mǎn)足溫差、承重、高溫工況而造成損壞。消除上述兩種弊端迫在眉睫,既善于學(xué)習又勇于創(chuàng )新的豫興人義不容辭,責無(wú)旁貸。具體做法有以下幾點(diǎn):

——廢除火井下的燃燒器,改為頂部燃燒,使內置火井由燃燒和送風(fēng)工況模式變?yōu)閱我凰惋L(fēng)通道模式,改善隔墻高鋁部位材料質(zhì)量,內燃式就成功改造為頂燃式。這種改造方式不切割爐殼、不用搭建新的熱風(fēng)管道平臺和改造熱風(fēng)管網(wǎng),省時(shí)省力工期短、投資節省,還消除了改造為其它頂燃式熱風(fēng)爐新的熱風(fēng)出口損壞垮塌顧慮。實(shí)踐證明,利用不動(dòng)爐殼和熱風(fēng)管網(wǎng)的內燃式熱風(fēng)爐改造為懸鏈線(xiàn)頂燃式熱風(fēng)爐,是豫興人的明智之舉。

——改造過(guò)程是先拆除損壞部分的高鋁磚隔墻,其余隔墻和火井則利舊,然后重新設置一定量的硅磚和剛玉莫來(lái)石磚砌筑,將原來(lái)的高鋁磚優(yōu)化為剛玉莫來(lái)石材質(zhì),廢除了中間環(huán)輕質(zhì)材料,處理好隔墻與大墻交接處的自由漲縮的滑動(dòng),再在火井內砌筑一個(gè)密封的上下不受漲縮限制的通道管(簡(jiǎn)稱(chēng)套管),將火井下部的燃燒器廢除移至拱頂部位設計砌筑新的燃燒器,使原來(lái)的火井由燃燒和送風(fēng)雙向工況優(yōu)化為單向送風(fēng)通道工況。這種改造技術(shù)不只是用在山西建龍1380m3高爐熱風(fēng)爐上,而且用在了韶鋼3200m3大高爐熱風(fēng)爐上,且已經(jīng)分別經(jīng)歷了6年和2年平穩使用。實(shí)踐證明,這種繼承原穩定懸鏈線(xiàn)結構和局部豎管結構的優(yōu)化設計改造技術(shù)是成功的。(夏杰生)

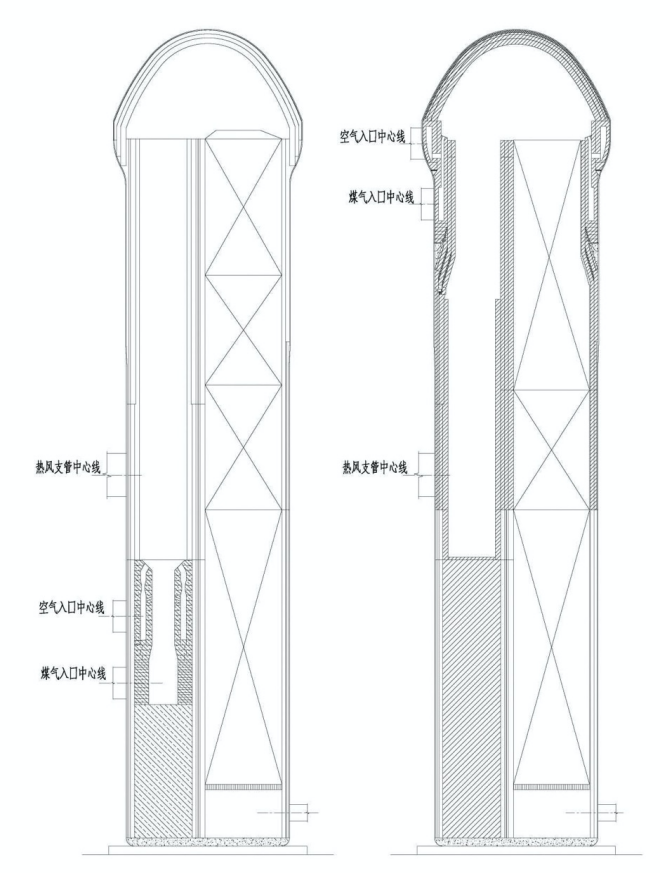

2500m3高爐內燃式熱風(fēng)爐改造前后設計結構砌筑對比圖

圖為2500m3高爐內燃式熱風(fēng)爐(煤氣和空氣是在左邊火井下部混合燃燒,通過(guò)火井將燃燒煙氣往上運行至拱頂部位再折返進(jìn)入右邊蓄熱室的加熱蓄熱體燃燒原理,燃燒結束,轉為送風(fēng)時(shí),冷風(fēng)從右邊下部冷風(fēng)室進(jìn)入蓄熱室運行至拱頂再折返進(jìn)入左邊火井,將熱風(fēng)通過(guò)火井下部的熱風(fēng)出口送入高爐)。

圖為2500m3高爐將內燃式改造為頂燃式的熱風(fēng)爐(煤氣和空氣混合燃燒在拱頂部位的空間完成,燃燒產(chǎn)生的煙氣進(jìn)入右邊蓄熱室內對蓄熱體加熱,燃燒結束轉為送風(fēng)時(shí),冷風(fēng)從右邊下部進(jìn)入往上運行置換熱風(fēng)爐至拱頂部位,然后折返進(jìn)入左邊的火井內,熱風(fēng)通過(guò)火井下部的熱風(fēng)出口送入高爐)。

圖為廣東韶鋼3200m3高爐內燃式熱風(fēng)爐改造為豫興懸鏈線(xiàn)頂燃式熱風(fēng)爐

圖為山西建龍1380m3高爐內燃式熱風(fēng)爐改造為豫興頂燃式熱風(fēng)爐

圖為南京南鋼產(chǎn)業(yè)發(fā)展有限公司2000m3高爐內燃式熱風(fēng)爐改造為豫興頂燃式熱風(fēng)爐