近日,國務(wù)院國資委發(fā)布國有重點(diǎn)企業(yè)管理標桿創(chuàng )建行動(dòng)標桿企業(yè)、標桿項目和標桿模式(以下簡(jiǎn)稱(chēng)“三個(gè)標桿”)名單。新余鋼鐵集團信息化智能化系統,成為江西省唯一入選的管理標桿項目。作為新余鋼鐵集團的長(cháng)期合作伙伴,中冶南方持續助力新鋼高質(zhì)量發(fā)展,為新鋼的本次入選積極獻技出力、持續加碼。

“三個(gè)標桿”創(chuàng )建對標世界一流管理提升行動(dòng),是引領(lǐng)中央企業(yè)和地方國有重點(diǎn)企業(yè)切實(shí)提升管理水平的重要舉措,充分展示了同行業(yè)、本領(lǐng)域中影響力強、推廣價(jià)值高、且積極運用了現代前沿管理理論和手段的管理新業(yè)態(tài)、新模式。

在此背景下,矢志推動(dòng)鋼鐵行業(yè)“智慧轉身”的中冶南方,將獨創(chuàng )的數智孿生料場(chǎng)技術(shù)應用于新余鋼鐵智能原料場(chǎng)項目,深度參與到新鋼智能化建設的進(jìn)程中。

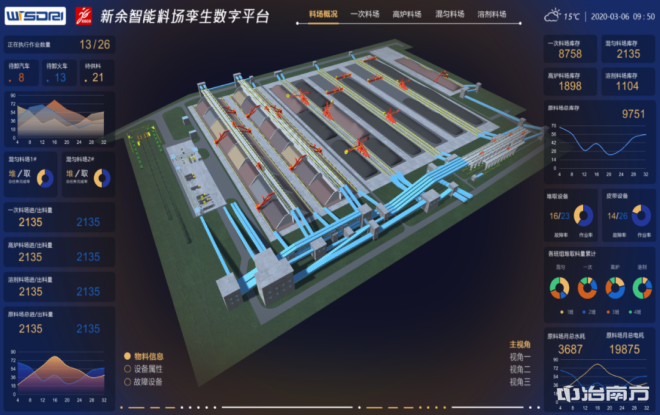

智慧料場(chǎng)

新鋼智能環(huán)保綜合料場(chǎng),是中冶南方設計的全球首個(gè)數智孿生料場(chǎng),將從根本上解決長(cháng)期制約新鋼綠色環(huán)保、生產(chǎn)高效發(fā)展的兩大核心難題。

在規模64萬(wàn)平米、可以滿(mǎn)足年產(chǎn)千萬(wàn)噸鐵水生產(chǎn)的原燃料儲運需求的新余鋼鐵大型原料場(chǎng)中,近30臺堆取料機、卸料車(chē)等24小時(shí)連軸運轉。

通過(guò)數字孿生的應用,原料場(chǎng)數據上下貫通,所有設備均可高效協(xié)同作業(yè)、取/制樣自動(dòng)化,可實(shí)現從管理決策、生產(chǎn)作業(yè)任務(wù)制定,到具體指令精準執行、實(shí)時(shí)反饋的全流程一體化智能管控、模擬與分析優(yōu)化。

操作人員在遠程監控中心就能“一鍵完成”原料入庫、供料、混配、自動(dòng)盤(pán)庫、更新庫存等任務(wù),實(shí)現生產(chǎn)過(guò)程一鍵式操作,最終可減少現場(chǎng)操作工約70人。

近年來(lái),中冶南方與新鋼集團在智能化方面的交流合作不斷深化。依托江西新鋼南方新材,中冶南方將持續打造系列智能化項目。

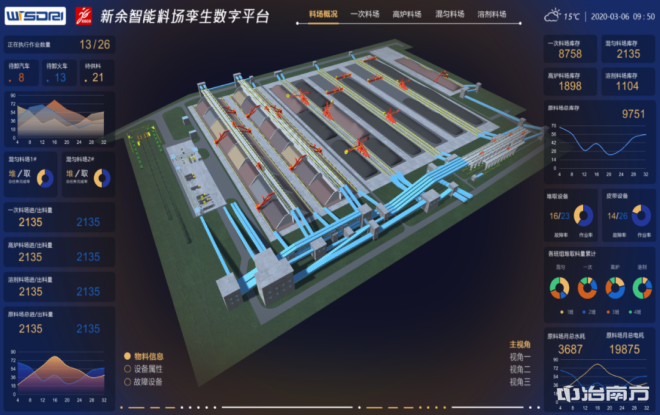

智控中心

以生產(chǎn)制造流程為主線(xiàn),通過(guò)建立統一的硅鋼冷軋智慧管控平臺,中冶南攜手江西新鋼南方新材完成全廠(chǎng)智能化項目改造升級,打造覆蓋所有生產(chǎn)工序的智控中心。

智控中心涵蓋?;?、軋機、連退、重卷、包裝、發(fā)運以及配套的公輔設施,能夠實(shí)現對全廠(chǎng)生產(chǎn)、質(zhì)量、設備、能環(huán)的一體化、全流程管控,有助大幅提升江西新鋼南方新材數字化、智能化、綠色化生產(chǎn)水平。

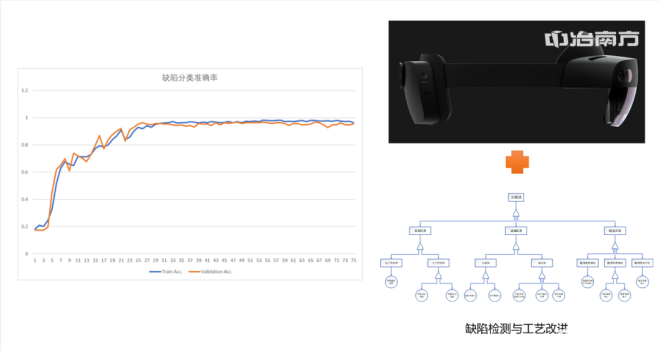

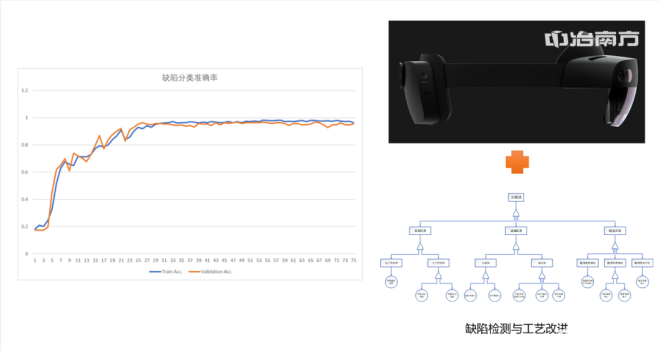

質(zhì)量在線(xiàn)檢測系統

針對帶鋼表面質(zhì)量要求高、缺陷種類(lèi)多,且傳統檢測系統能力不足等情況,冷軋帶鋼表面質(zhì)量在線(xiàn)檢測系統利用機器視覺(jué)原理,通過(guò)圖像攝取裝置將目標對象轉化為圖像信號并傳送至圖像處理系統,進(jìn)而根據識別結果指導現場(chǎng)設備動(dòng)作。

該系統能夠有效降級帶鋼占比、減少產(chǎn)線(xiàn)故障次數、節省材料損失、實(shí)現帶鋼分級,增加收益。

緊跟新時(shí)期鋼鐵行業(yè)發(fā)展趨勢和鋼鐵企業(yè)客戶(hù)轉型升級需求,加速布局智能化鋼鐵制造,是中冶南方身為冶金建設“國家隊”應有的責任與擔當。

漫漫征途,惟奮斗者進(jìn),惟創(chuàng )新者強。未來(lái),中冶南方將一如既往地為鋼鐵行業(yè)的智能化注入新動(dòng)力,書(shū)寫(xiě)發(fā)展新篇章!