“在國家‘雙碳’(碳達峰、碳中和)政策引領(lǐng)下,我們積極探索綠色低碳新路徑,獨創(chuàng )‘鋼-焦-化-氫’綠色工藝技術(shù)流程,致力于打造國內極致能效綠色鋼鐵基地,爭當中國近零碳鋼鐵企業(yè)先行者!”2023年9月,在北京舉辦的第六屆華夏谷全球社會(huì )企業(yè)家生態(tài)論壇“對話(huà)500強企業(yè)&500年企業(yè)董事長(cháng)”環(huán)節,晉南鋼鐵集團(下稱(chēng)晉南鋼鐵)總裁張天福作上述表示。

分布式光伏發(fā)電項目

晉南鋼鐵是“A級競爭力特強企業(yè)”“山西省氫能產(chǎn)業(yè)鏈‘鏈主’企業(yè)”“國家級環(huán)???jì)效A級企業(yè)”“國家級工業(yè)互聯(lián)網(wǎng)試點(diǎn)示范企業(yè)”“國家級綠色工廠(chǎng)”“綠色發(fā)展標桿企業(yè)”。近年來(lái),該集團以成為中國近零碳鋼鐵企業(yè)先行者為愿景,聚焦產(chǎn)業(yè)鏈建鏈、延鏈、補鏈、強鏈,充分利用資源優(yōu)勢和能源應用場(chǎng)景優(yōu)勢,構建“鋼-焦-化-氫”低碳綠色發(fā)展路線(xiàn),全力推進(jìn)鋼化聯(lián)產(chǎn)、氫能冶煉新工藝,大量應用光伏綠電等可再生能源,全面使用氫能重卡清潔運輸,拓展氫能零碳物流平臺,打造氫能產(chǎn)業(yè)集群。晉南鋼鐵先后投運了400輛氫能重卡、50輛電動(dòng)裝載機,并配套建設了加氫站和零碳物流平臺,助力企業(yè)實(shí)現零碳物流全場(chǎng)景覆蓋。同時(shí),晉南鋼鐵在廠(chǎng)內建設了120兆瓦分布式光伏發(fā)電項目,在廠(chǎng)外建設了300兆瓦光伏“新能源+儲能”項目,進(jìn)一步加快能源綠色轉型,推動(dòng)區域高質(zhì)量發(fā)展。目前,晉南鋼鐵在超低排放、極致能效、綠色低碳、數字智能等多個(gè)領(lǐng)域走在行業(yè)前列。

鋼化聯(lián)產(chǎn)與氫能冶金協(xié)同降碳技術(shù)開(kāi)發(fā)與生產(chǎn)應用。鋼化聯(lián)產(chǎn)是指在生產(chǎn)鋼鐵產(chǎn)品的同時(shí),利用高爐、轉爐、焦爐產(chǎn)生的工業(yè)尾氣作為資源,提取分離CO、H2氣體,進(jìn)而生產(chǎn)乙二醇等化工產(chǎn)品。鋼化聯(lián)產(chǎn)的核心是把“碳”由燃料轉化為原料,由排放固化為產(chǎn)品,實(shí)現綠色、低碳、高效發(fā)展模式。降碳主要是將煉鋼、焦化產(chǎn)生的轉爐煤氣、焦爐煤氣等載碳能源輸送到化工廠(chǎng),用于生產(chǎn)LNG(液化天然氣)、乙二醇等載碳化工產(chǎn)品,從而實(shí)現化工固碳,同時(shí)輸出富氫氣體。富氫氣體返回鋼鐵企業(yè)進(jìn)行高爐富氫冶煉,降低高爐工序的焦炭消耗,從而實(shí)現鋼鐵、化工耦合協(xié)同降碳。

在碳達峰、碳中和的背景下,晉南鋼鐵依托自身鋼鐵、焦化、化工的能源互補優(yōu)勢,率先在全國構建鋼化聯(lián)產(chǎn)和氫能冶金全閉環(huán)低碳產(chǎn)業(yè)鏈。晉南鋼鐵將焦爐煤氣、轉爐煤氣、高爐煤氣等載碳能源輸送到化工廠(chǎng),經(jīng)過(guò)煤氣精凈化提純分離LNG、CO和H2,催化合成乙二醇載碳化工產(chǎn)品,從而實(shí)現“以化固碳”。同時(shí),化工提純氫氣過(guò)程中輸出富氫解析氣,富氫解析氣返回鋼鐵企業(yè)進(jìn)行高爐富氫低碳冶煉,從源頭上降低高爐工序的煤炭消耗,從而實(shí)現“以氫代碳”。

100輛氫能重卡交車(chē)儀式

——開(kāi)發(fā)成功焦爐煤氣、轉爐煤氣氧化偶聯(lián)法合成乙二醇新技術(shù)。晉南鋼鐵根據焦爐煤氣、轉爐煤氣多源煤氣成分特點(diǎn),結合煤氣中CO和H2摩爾比例波動(dòng),創(chuàng )新性地提出了采用氧化偶聯(lián)法生產(chǎn)乙二醇的新技術(shù),完成了同一企業(yè)的轉爐煤氣和焦爐煤氣作為原料耦合制備乙二醇的集成工藝;構建了針對焦爐煤氣、轉爐煤氣特點(diǎn)的梯級深度除雜,CO、H2分級凈化串聯(lián)式工藝流程;研究了CO合成草酸二甲酯催化反應和草酸二甲酯加氫合成乙二醇反應,形成了利用鋼鐵副產(chǎn)煤氣生產(chǎn)乙二醇高附加值化工產(chǎn)品的利用新途徑,實(shí)現了“以化固碳”。

加氫站

——研發(fā)應用轉爐煤氣新型除氧精脫硫及CO提純技術(shù)。晉南鋼鐵研發(fā)了焦爐煤氣、轉爐煤氣“變溫吸附(TSA)+低溫水解脫硫+低溫轉化脫氧”的新型除氧精脫硫及CO提純技術(shù),并在鋼化聯(lián)產(chǎn)焦爐煤氣與轉爐煤氣聯(lián)合制備乙二醇項目進(jìn)行了應用,脫硫后總硫含量<0.1ppm,氧含量<30ppm,H2含量>99.9%,CO含量>99.9%,達到乙二醇生產(chǎn)對煤氣凈化成分的要求。

——開(kāi)發(fā)高爐噴吹化工富氫氣體低碳冶金技術(shù)。晉南鋼鐵自主設計并建成了我國首套1860立方米高爐大規模噴吹化工富氫氣體工業(yè)化應用工程,開(kāi)發(fā)了高爐噴氫“物理自保護+工藝自保護智能聯(lián)鎖+緊急自保護切斷”的三重智能安全控制技術(shù),實(shí)現了長(cháng)期穩定高效噴吹;開(kāi)展了高爐噴氫冶煉爐況三維數值仿真模擬,形成了高爐噴氫操作優(yōu)化控制技術(shù),實(shí)現了富氫氣體高效噴吹。噸鐵噴吹30立方米氫氣可置換12公斤焦炭,按該集團鐵水年產(chǎn)量750萬(wàn)噸核算,每年可減少焦炭消耗9.1萬(wàn)噸,減少CO2排放28萬(wàn)噸。目前,晉南鋼鐵已掌握并有效運用極致能效、富氫碳循環(huán)高爐等技術(shù),實(shí)現減碳約30%。

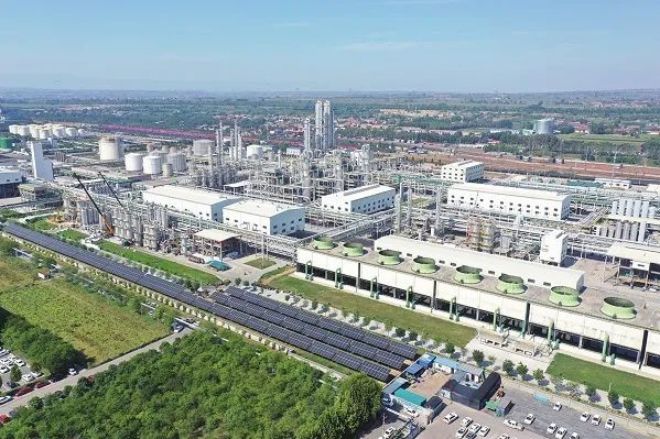

綠色廠(chǎng)區

——形成鋼化聯(lián)產(chǎn)能源介質(zhì)數字化集成管控技術(shù)。晉南鋼鐵以鋼鐵焦爐煤氣、轉爐煤氣聯(lián)產(chǎn)乙二醇和LNG為目標,實(shí)現了鋼鐵產(chǎn)業(yè)蒸汽、氮氣等能源介質(zhì)與化工生產(chǎn)的耦合匹配及智能化調度,化工生產(chǎn)廢水、廢料與鋼鐵生產(chǎn)協(xié)同處置及利用,實(shí)現了鋼化聯(lián)產(chǎn)物料和能量平衡,物質(zhì)流、能量流協(xié)同,有效減少了CO2排放量,取得了顯著(zhù)的CO2減排效果,達到了產(chǎn)業(yè)間耦合降本、協(xié)同降碳的目的。

太子湖水上光伏發(fā)電項目

——實(shí)現煤氣提質(zhì)增量和梯度利用。晉南鋼鐵針對鋼化聯(lián)產(chǎn)工藝條件下,轉爐煤氣回收中煤氣回收量、煤氣CO濃度“兩低”的現狀,進(jìn)一步優(yōu)化轉爐操作,在國內率先開(kāi)展了利用轉爐汽化冷卻煙道的高溫余熱,將煤粉中的碳和煙氣中的CO2轉化為CO的轉爐煤氣提質(zhì)項目,不僅實(shí)現了轉爐煤氣的提質(zhì)增效和增量回收,還實(shí)現了轉爐工序系統的能量高效利用,該項目榮獲2022年度山西省臨汾市“市長(cháng)創(chuàng )新獎”。

焦化廠(chǎng)區

晉南鋼鐵鋼化聯(lián)產(chǎn)和氫能冶金項目的實(shí)施,不僅取得了很好的經(jīng)濟效益,而且大幅度降低了鋼鐵生產(chǎn)的碳排放,通過(guò)鋼鐵煤氣制備化工產(chǎn)品“以化固碳”和化工副產(chǎn)氫氣返回鋼鐵“以氫代碳”兩種方式,提高鋼鐵煤氣的利用價(jià)值,降低鋼鐵行業(yè)的碳排放。

零碳物流平臺

“未來(lái),我們將繼續優(yōu)化氫冶金相關(guān)技術(shù),從富氫高爐工藝逐步轉向氫基豎爐直接還原煉鐵工藝,輸出端大規模使用CCUS(二氧化碳捕集利用與封存)技術(shù),通過(guò)不斷增加綠色、減少碳排放,力爭在2025年前實(shí)現‘1噸鋼1噸碳排放’目標,在2050年前成為全國領(lǐng)先的近零碳鋼鐵企業(yè),成為全國極致能效綠色鋼鐵示范基地和全國CCUS技術(shù)應用示范基地?!睆執旄3錆M(mǎn)信心地說(shuō)。

沃能化工廠(chǎng)區